Перечень чертежей:

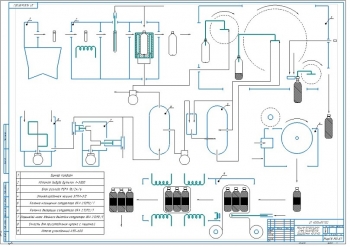

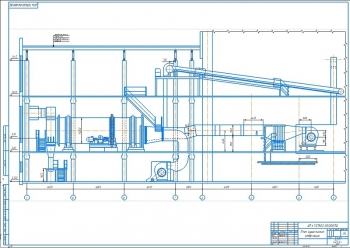

1. Чертеж обоснования схемы процесса производства творожной массы с аспартамом А2 с условными обозначениями и сравнительным анализом технологическим схем

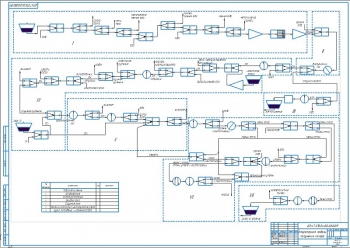

2. Пооперационная технологическая инструкция производства творожной массы с аспартамом А2:

Подготовка творога.

- Параметры: Перетирание творога на вальцах до равномерной консистенции. Зазор между валками устанавливаем 0,5 мм.

- Оборудование: Вальцовка для творога Е8-ОПУ.

- Настройки: Установить необходимый зазор между валками при помощи

маховичка. Проверить параллельность вальцов щупом.

- Примечание: Замороженный творог устанавливают на 12...18 часов в помещение с температурой 18..20°С.

Подготовка изюма.

- Параметры: Промывают в проточной воде. Температура воды 18...20°С.

- Оборудование: Проволочные сита.

- Настройки: Установить температуру воды.

- Примечание: При необходимости изюм перебирают и удаляют плодоножки.

Подготовка масла.

- Параметры: Растапливают при температуре 50...60°С. Перемешивают, чтобы масло не подгорело.

- Оборудование: Ванна для подготовки компонентов творожной массы.

- Настройки: Установить необходимую частоту вращения месильного органа и температурный режим.

- Примечание: Предварительно сливочное масло нарезают на прямоугольники со сторонами 10...15 см и складывают в ванну.

Приготовление раствора.

- Параметры: 1% раствор (0,8кг аспартама разводят в 79,2 л обрата на 1 тонну продукции. Предварительно обрат подогревают до температуры 22...25°С.

- Оборудование: Ванна для подготовки компонентов творожной массы.

- Настройки: Установить необходимую частоту вращения месильного органа и температурный режим.

- Примечание: Аспартам используем в порошковой форме.

Выдержка раствора.

- Параметры: 15...30 мин при температуре 25°С при постоянном перемешивании.

- Оборудование: Ванна для подготовки компонентов творожной массы.

- Настройки: Установить необходимую частоту вращения месильного органа и температурный режим.

- Примечание: При нагреве выше указанной температуры и длительном

хранении аспартам начинает распадаться.

Дополнительные материалы: Пояснительная записка на 19 стр.

В данной работе было выполнено проектирование технологической линии по производству творожной массы.

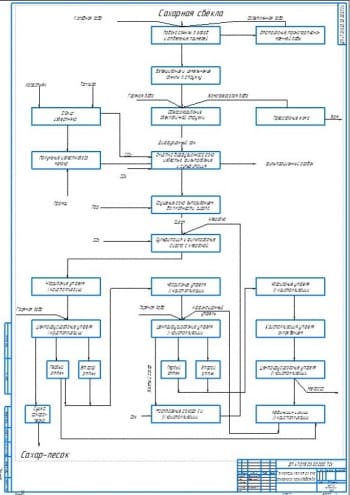

Приведена общая технология производства:

- Прием сырья;

- Подготовка сырья

- Приготовление творожной массы;

- Упаковка и маркировка;

- Охлаждение;

- Контроль качества;

- Хранение.

Подготовка сырья к производству проводится только после заключения лаборатории о пригодности сырья к использованию и его соответствии ГОСТ. Подготовка сырья состоит из операций: промывка изюма в проточной воде с температурой воды 20±2°С, просеивание сахара на ситах, растапливание сливочного масла, перетирание творога на вальцовке для получения нежной консистенции, разморозки творога при необходимости.

Приготовление творожной массы состоит из взвешивания и подачи в месильную машину творога температурой 12±3º С, сахара-песка, ванилина, изюма и сливочного масла. Все перемешивают в течение 5…10 мин в месильной машине до равномерного распределения компонентов.

Выдержка творожной массы необходима для растворения сахара в творожной массе и производится в месильной машине в течение 15 мин.

Упаковка производится в пергамент в брикеты по 125 и 250 г затем производится охлаждение до температуры 6±2° С в холодильной камере.

Хранение 36 ч. со дня выработки при температуре 0…+2° С с момента окончания технологического процесса, в том числе на заводе-изготовителе – не более 18 ч.

В данном проекте предлагается заменить сахар на интенсивный подсластитель аспартам. Аспартам – наиболее изученная пищевая добавка, используемая в пищевых продуктах, он официально одобрен контролирующими организациями в более чем 100 странах мира, включая Россию.

Разработана частная улучшенная технологическая схема производства:

- Прием сырья;

- Подготовка сырья;

- Приготовление творожной массы;

- Выдержка творожной массы;

- Упаковка и маркировка;

- Охлаждение;

- Контроль качества;

- Хранение.

Отличие частной схемы от общей заключается в применении дополнительной операции – внесение интенсивного подсластителя – аспартама, а также изменением времени выдержки творожной массы с 15 мин до 5…10 мин.

Определена общая рецептура творожной массы с изюмом. Она приведена ниже.

|

Сырье |

Значение, кг |

|

Творог с массовой долей жира 18% |

658,85 |

|

Масло крестьянское с массовыми долями жира 72,5%, влаги 25% |

161,10 |

|

Обрат |

79,2 |

|

Аспартам |

0,80 |

|

ИзюмТворожная масса |

100,00 |

|

Ванилин |

0,05 |

|

Всего |

1000,00 |

Также приведена характеристика творожной массы:

|

Показатели |

Параметры |

|

Внешний вид, форма изделий |

Форма фасованных изделий различная. Наружная отделка ненарушенная, упаковка плотная без повреждений. С художественно оформленным рисунком или без рисунка. |

|

Цвет |

Белый, белый с кремовым оттенком или обусловленный цветом введенного наполнителя, равномерный по всей массе. |

|

Структура и консистенция |

Нежная, в меру плотная, соответствующая данному виду изделия, с наличием ощутимых частиц наполнителя. Однородное распределение частиц по массе. |

|

Запах, вкус и аромат |

Чистые, кисломолочные, с достаточно выраженными запахом, вкусом и ароматом наполнителя и ванилина. В период с ноября по май при переработке замороженного творога допускается наличие слабых кормового и горького вкусов. |

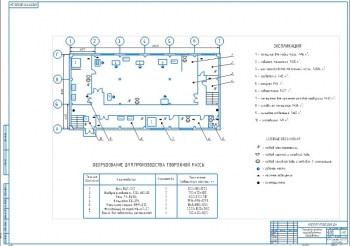

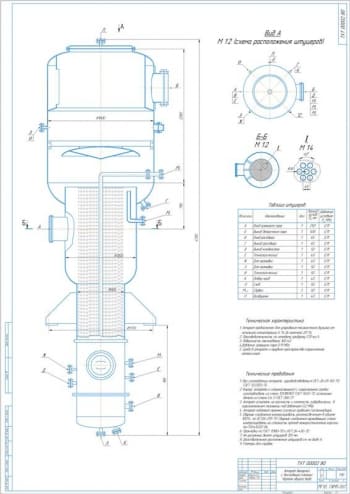

Осуществлен выбор оборудования для реализации технологического процесса. Для этого была проведена сравнительная характеристика машин с имеющимися аналогами и сделать вывод о необходимости замены или возможности его дальнейшего применения в процессе производства. Анализ проводится в соответствии с данными, приведенными в литературе.

В программе: Компас 3D v