Перечень чертежей:

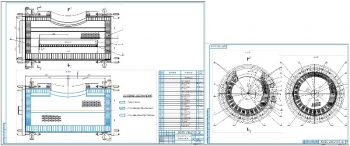

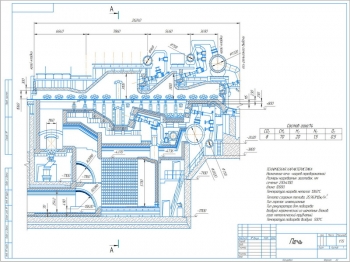

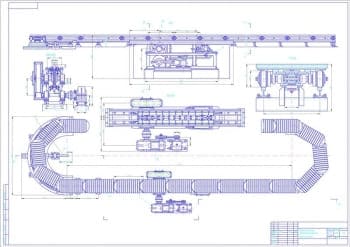

- Чертеж наклонного ствола с разрезами 2-2...6-6 с ведомостью проемов: 7580х5000 мм, 5900х4100 мм, с экспликацией помещений:

- Помещение приводной секции 154,78 м2

- Наклонный ствол 158,59 м2

- Надшахтное здание

- План портальной части наклонного ствола с разрезами 1-1, 7-7, узлами В, Д и техническими требованиями:

- Общие указания к проекту смотреть на листе 1

- Данный лист смотреть совместно с листом 2

- Общий расход оцинкованной стали на нащельники приведен на листе 4

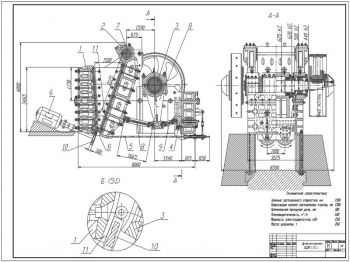

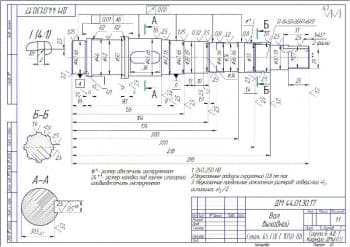

- Рабочий чертеж разреза 2-2 и узлов А, Б, К портальной части наклонного ствола:

- За отметку 0,000 принята отметка с абсолютным значением 199,00

- Расход тонколистовой оцинкованной стали по ГОСТ 14918-80 (0,8 мм) на устройство кровли и нащельники деформационных швов - 63,5 м²

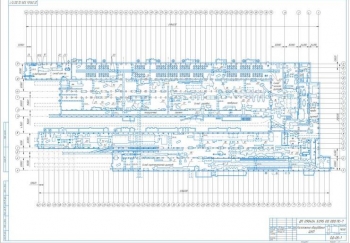

- Реконструкция комплекса углевыдачи с узлами Г, Ж, Е, Н:

- Деформационный шов 100 мм по полу между фундаментом подъемного механизма и плитой днища закрыть металлической пластиной толщиной 4 мм, шириной 500 мм, длиной 34800 мм

- Деформационный шов по полу между надшахтным зданием и плитой днища наклонного ствола закрыть металлической пластиной толщиной 4 мм (500х7600 мм)

- Общий расход листового металла толщиной 4 мм по ГОСТ 103-76 - 732,3кг

- Узлы И, Л, М, П:

- При устройстве отмостки нижнюю кромку выполнить выше грунта на 50 мм. Через каждые 2,5 м устроить перпендикулярные деформационные швы из обрезной доски толщиной 20 мм, установленной на ребро (верхняя кромка доски должна совпадать с верхом бетона). Вдоль примыкания отмостки к стенам наклонного ствола устроить шов скольжения из одного слоя Акваизола. На стадии частичного схватывания бетона выполнить железнение отмостки – втереть цемент в её поверхность при помощи металлического мастерка

- Чертеж плана кровли:

- Указания по выполнению бетонной отмостки и расход материалов на отмостку смотреть на листе 6

- Схема расположения элементов утепления стен и покрытия:

- Поверхность нанесения гидроизоляции марок Аквафин-ИЦ, Аквафин-2К, Комбифлекс-Ц2 должна быть прочной, ровной, не промерзшей, очищенной от масел, жира и пыли, влажной

- Детали устройства гидроизоляционного слоя уточняются с подрядной организацией

- Плиты экструдированного пенополистирола STYROFOAM 300-A (по ТУ 2244-001-42809359-02) фиксировать в проектное положение точечной приклейкой по пять точек на 1м² по принципу конверта (четыре точки по краям и одна - в середине) Каждая точка должна быть диаметром 12-15 мм и 5-7 мм толщиной

- После наклейки плит по ним выполняется тонкий слой цементно-песчаной штукатурки толщиной 5 мм. По слою тонкой штукатурки натягивается армирующая штукатурная сетка с ячейкой 20х20 мм, диаметром 1 мм(по ТУ У 322-00190319-1172-95). Сетка крепится на дюбель тарельчатый Д-130 (60/8/130) по ТУ У В.2.6-25.2.-22480288-006:2008 с шагом 600х600 мм. Наносится основной слой цементно-песчаной штукатурки толщиной 15мм

- Окраска составом CERESIT СТ48 применяется для бетонных поверхностей в возрасте не менее 28 суток и цементно-песчаной штукатурки в возрасте не менее 14 суток. Поверхность должна быть ровной, сухой, прочной, очищенной от пыли, высолов, известкового налета, жиров и других загрязнений. Непрочные участки поверхности следует удалить

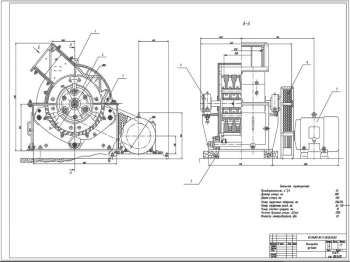

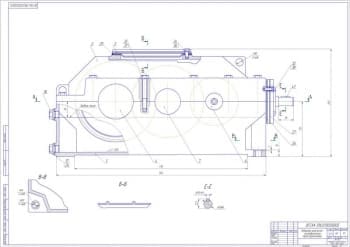

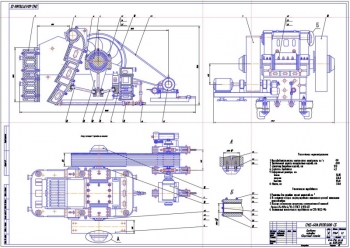

- Схема фундамента приводной станции конвейера:

- Данный лист рассматривать с листом 15

- Отрывку котлована под фундамент Фо1 выполнять после устройства шпунтовой стены из 63х5мм, длиной 2000 мм и шагом 300 мм, в лидерных скважинах с глубиной 1400 мм

- После устройства бетонной подготовки и монтажа нижней арматуры, выполнить установку рам приводов и анкерных болтов

- Установку рам привода и анкерных болтов в проектное положение выполнить с помощью временных и крепежных конструкций Вк1 (2шт), Вк2 (2шт), Рк1 (8шт)

- Анкерные болты и рамы привода устанавливать одновременно в соответствии с схемой завода изготовителя, до укладки бетонной смеси

- Верхнюю арматуру фундамента при укладке, крепить с помощью проволоки к приводным рамам

- После тщательной выверки привязок технологического оборудования выполнить укладку бетона

- Рабочий чертеж расположения верхней арматуры в продольном и поперечном направлении:

- Толщина защитного слоя рабочей арматуры 50 мм

- В местах расположения упоров, продольную и поперечную арматуру вырезать по месту

- Сетки изготовить из отдельных стержней, при помощи вязальной проволоки

- Расположение верхней арматуры в продольном и поперечном направлении с ведомостью деталей и расхода стали:

- Расход бетона В10 на подготовку под фундамент составляет 16,25 м3

- Сборочный чертеж общих данных с ведомостью комплектов чертежей, отделки помещений, с общими и конструктивными указаниями

- Опалубка отсека 1 с ситуационной схемой отсеков

- Схема армирования бетонной подготовки отсека 1

- Чертеж расположения выпусков арматуры плиты днища ПДм1

- Нижняя арматуры плиты днища

- Расположение верхней продольной и поперечной арматуры плиты днища:

- Стыковку арматуры выполнять в разбежку, не более 50% в одном сечении

- Каркасы Кр1 на планах показаны пунктирной линией

- Чертеж сечения плиты днища отсека 1: 1-1, 2-2, 1а-1а, 2а-2а

- Сборочный чертеж А:

- На криволинейном участке в местах расположения шпал, длину позиций принять по месту:

- 2390 – 3112 мм

- 3280 – 4002 мм

- 858 – 1580 мм

- На криволинейном участке в местах расположения шпал, длину позиций принять по месту:

- Арматурный каркас Кр-1 в сборе

- Схема внутренней арматуры стены Стм1

- Расположение наружной арматуры стены Стм1

- Чертеж стены с сечениями 3-3, 4-4

- Каркас арматурный Кр-2 в сборе

- Закладная деталь ЗД1:

- Сварные соединения арматуры выполнить ручной дуговой сваркой в раззенкованном отверстие

- Опалубка бетонной подготовки

- Схема расположения выпусков арматуры плиты днища ПДм2

- Сечение 1-1, 2-2 плиты днища ПДм2

- Расположение нижней арматуры плиты днища ПДм2

- Верхняя арматура плиты днища ПДм2

- Чертеж сечений 3-3, 3а-3а, 4-4, 4а-4а ПДм2

- Сечения 5-5, 5а-5а

- Стена Стм4 отсека 2 в сборе

- Пространственный каркас Кл-1 в сборе А4

- Плита покрытия ППм-1 с сечениями 1-1...3-3

- Схема армирования плиты покрытия ППм-1 формата А3

- Сечения плиты покрытия 1-1...5-5

- Наружная арматура стены Стм-2 отсека 2

- Расположение внутренней арматуры стены Стм-2 отсека 2

- Рабочий чертеж закладной детали ЗД2

- Деталировка: закладные детали ЗД3...ЗД7: подлежит грунтовке (ГФ021), а затем окраске эмалевой краской ПФ115 толщиной 80 мкм

- Чертеж расположения наружной арматуры стены Стм-3 отсека 2

- Расположение внутренней арматуры стены Стм-3

- Сечения 1-1, 2-2 стены Стм-2, Стм-3

- Схема расположения элементов монтажных балок, разрез А-А:

- Упор 50х200х120 мм из дуба по ГОСТ 2695-83 (всего 0,06 м³) крепить болтами М12х70 ГОСТ 7801-81

- Анкера из арматуры диаметром 32 устанавливать в плите покрытия на раствор М150

- Спецификацию см. лист 30

- Расположение монтажных балок, разрез Б-Б

- Чертеж расположения элементов крепления обратной ветви каната, разрез Б-Б

- План расположения элементов крепления обратной ветви каната, разрез А-А

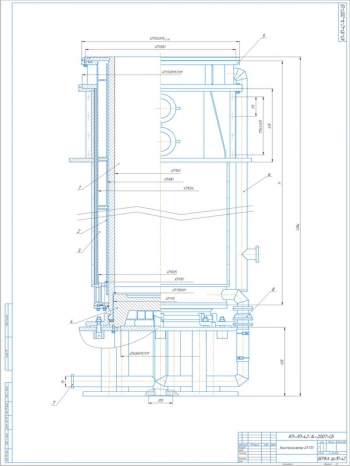

- План по уклону пола с разрезами 2-2...6-6:

- Размер фундамента под оборудование (12600х3980) уточняется после получения технологического задания

- За отм. 0,000 принята отм. с абсолютным значением 199,00

- Сборочный чертеж разрезов по уклону пола 2-2...6-6, 1-1, 7-7

Дополнительные материалы: прилагается расчетно-пояснительная записка на 9 листах. В пояснительной записке выполнен проект реконструкции комплекса углевыдачи с разработкой железобетонных конструкций портальной части наклонного ствола.

Приведены основные исходные данные. Основанием под фундаменты разгрузочной и приводной секции (отсека 2) служат просадочные суглинки слоя ИГЭ-3. Основанием под портальную часть наклонного ствола (отсек 1) служат суглинки коричневато-бурые, красно-бурые, с содержанием нитевидных и рыхлых карбонатов слоя ИГЭ-4. Грунтовые воды расположены на глубине 10,0 м от планировочной поверхности. Грунтовая вода по степени агрессивного воздействия к бетонам – среда сильно агрессивная.

К бетонам всех марок плотности на портландцементах по ГОСТ 101 78-85 – среда не агрессивная. За условную отметку 0.000 принята отметка чистого пола надшахтного здания с абсолютной отметкой 199.000. Согласно ДСТУ-Н Б.В.1.1-27:2010 «Строительная климатология» площадка строительства относится ко ІІ-му климатическому району:

- Температура наружного воздуха в наиболее холодной пятидневке (обеспеченность 0,92) -22оС

- Температура внутреннего воздуха в помещениях +5оС

- Влажность внутреннего воздуха 65%

Согласно ДБН В.1.2-2:2006 «Нагрузки и воздействия» в проекте приняты следующие характеристические (нормативные) нагрузки:

- Снеговая нагрузка – 1500 Па

- Скоростной напор ветра – 500 Па

В период строительства и эксплуатации разгрузочной и приводной станции выполнен отвод ливневых и паводковых вод за счет устройства отводных канав и на период эксплуатации вдоль стен устройством бетонной отмостки шириной 1200 мм.

Не допускается под фундаментами разгрузочной и приводной станции (отсек 2) устройство песчаной или щебеночной подготовки из-за наличия в основании просадочных грунтов.

Железобетонные конструкции отсека 2 рассчитаны на возможные случайные просадки от замачивания ливневыми паводковыми водами или общим поднятием уровня грунтовых вод.

Разработка грунта в котловане для фундаментов под оборудование выполнена после устройства железобетонной плиты. Устойчивость вертикальных стен в котловане обеспечено за счет шпунтового ограждения.

В технологической части проект предусматривает возможность рихтовки технологического оборудования.

Разработка грунта в котловане не доводится до проектной отметки на 150-200 мм. Оставшийся грунт разрабатывается вручную.

Арматура принята по ГОСТ 5781-82* класса АIII или по ДСТУ 3760-98 класса А400С из горячекатаной стали марок 25Г2С, 35ГС или 30ГС по ТУ У 27.1-23365425-590:2005.

Фиксация отдельных стержней рабочей арматуры в проектном положении осуществляется с помощью вязальной проволоки или специальных соединительных элементов (пластмассовых или проволочных фиксаторов).

Для уплотнения грунта щебнем принят гранитный щебень с максимальным размером фракции до 60,0 мм.

Для выполнения железобетонных конструкций принят тяжелый бетон по ГОСТ 25192-82 на портландцементе по ГОСТ 10178-85. Класс бетона указан на рабочих чертежах.

Укладка бетонной смеси производится с обязательным ее уплотнением при помощи вибраторов.

При бетонировании железобетонных конструкций произведен контроль качества бетона путем забивки и испытания контрольных кубиков.

Все металлоконструкции и закладные детали прогрунтованы (ГФ021) и окрашены эмалевой краской ПФ115 толщиной 80 мкм.

Настоящий проект разработан для производства работ в летних условиях. При производстве работ в зимних условиях должны выполняться требования соответствующих разделов СНиП, ВСН 65.04-81 и проекта производства работ. Все сварочные и монтажные работы, а также возведение монолитных железобетонных конструкций производится в соответствии со СНиП 3.03.01-87 «Несущие и ограждающие конструкции». Заводские и монтажные сварные швы выполнены в соответствии с ГОСТ 5264-80 (ручная сварка).

Спецификация – присутствует на чертежах

В программе: AutoCad

Последние просмотренные материалы