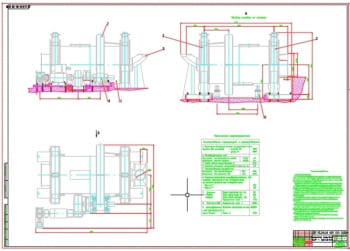

Перечень чертежей:

- Расположение оборудования цеха холодной прокатки на формате А1. Даны номера позиций и размеры, показывающие относительное расположение оборудования. В спецификации указаны станки и агрегаты, размещенные в цехе.

Цех холодной прокатки – часть металлопрокатного предприятия, в котором проводят обработку листового металла методом пластической деформации без дополнительного нагрева.

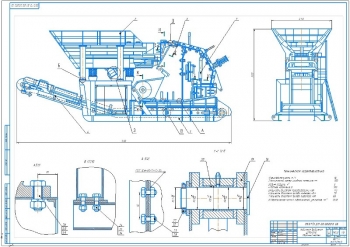

- Сборочный чертеж агрегата поперечной резки А1 со спецификацией.

Техническая характеристика:

- Максимальный вес поступающих рулонов 30 тн;

- Наружный диаметр рулонов 1000...2200 мм;

- Внутренний диаметр рулонов 600 мм;

- Диаметр барабана разматывателя 550...610 мм;

- Толщина полос 0,4...1,2 мм;

- Ширина поступающих полос 700...1500 мм;

- Длина разрезаемых листов 1000...4000 мм;

- Ширина листа 700...1500 мм;

- Интервал длин 3...12 мм;

- Скорость движения полосы в агрегате 1...6 м/с;

- Скорость транспортеров пакетирующего устройства при работе с разрывом листов 2...8 м/с, при работе внакладку 1...4 м/с;

- Максимальный вес пакетных листов 10 тн;

- Максимальная высота пакета (на секции) 1500 мм;

- Рабочее давление жидкости в гидроцилиндрах 55 атм;

- Рабочее давление воздуха в пневмоцилиндрах 4...6 атм;

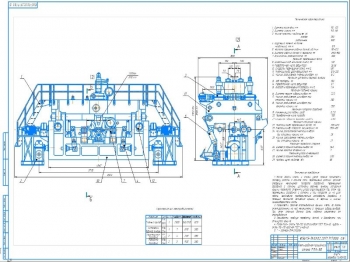

- Агрегат продольной резки. Сборка А1 со спецификацией.

Указаны габаритные размеры агрегата и расстояния между осями. Агрегат состоит из сборочных единиц:

- Приемный стеллаж;

- Разматыватель;

- Продольно-тянущая машина с отгибателем;

- Следящая система управления разматывателем;

- Механизм уборки обрезков;

- Контрольно-маркирующий стан;

- Промасливающая машина;

- Направляющий стол;

- Установка дисковых ножниц;

- Разделительно-задающее устройство;

- Установка кромкомоталки;

- Уборочное устройство;

- Ролик направляющий;

- Моталка;

- Плитный настил и ограждение.

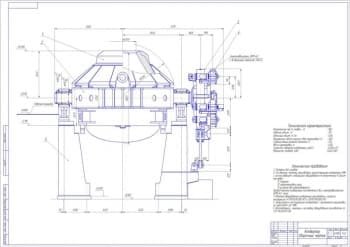

- Сборочный чертеж дрессировочного стана А1.

Технические требования:

- При установке рабочей клети по поперечной оси стана за базу принять вертикальные плоскости станин. Непараллельность вертикальных плоскостей окон станин относительно друг друга должна быть не более 0,1 мм на 1000 мм. Неперпендикулярность вертикальных плоскостей станин относительно уровня пола не более 0,1 мм на 1000 мм.

- При установке плитовин рабочей клетки по высоте за базу принять линию прокатки, проходящую по верхней образующей нижнего рабочего валка и расположенную на высоте 1000 мм от уровня пола.

- При установке опорного валка допускаемый перекос оси валка в вертикальной плоскости не более 0,2 мм на длине 1000 мм.

- При установке станин рабочей клети по продольной оси стана за базу принять место стыка станины с траверсой, при этом смещение оси стана допускается не более 1 мм.

- При установке разматывателя обеспечить параллельность оси головки разматывателя с осью рабочих валков. Допускаемая непараллельность не более 0,2 мм на 1000 мм длины.

- Допускаемая непараллельность оси барабана моталки в горизонтальной плоскости с осью рабочих валков не более 0,2 мм на 1000 мм и перекос в вертикальной плоскости не более 0,2 мм на 1000 мм.

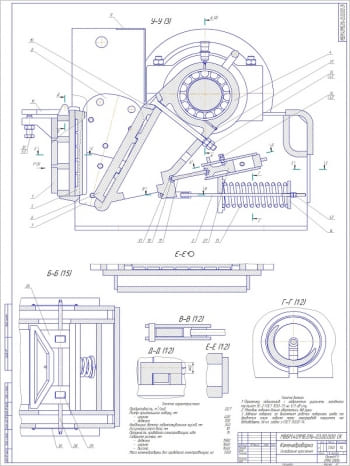

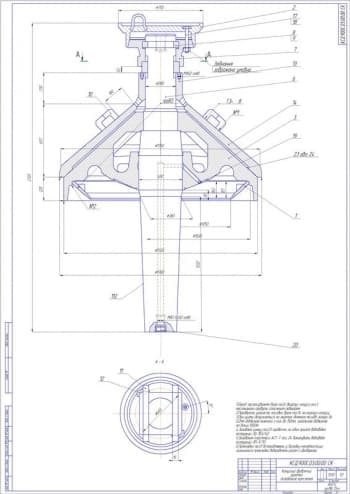

- Сборка разматывателя А1 с габаритными, установочными и присоединительными размерами и спецификацией.

Техническая характеристика:

- Скорость размотки полосы 1…6 м/сек;

- Максимальный вес рулона 30 тн;

- Максимальный наружный диаметр рулона 2200 мм;

- Внутренний диаметр рулона 600 мм;

- Диаметр барабана в сжатом состоянии 550 мм, в разжатом состоянии 610 мм;

- Ширина полосы 700…1550 мм;

- Толщина полосы 0,4…2 мм;

- Цилиндр механизма разжатия барабана: диаметр 360 мм, ход 112 мм, давление рабочей жидкости 55 атм.

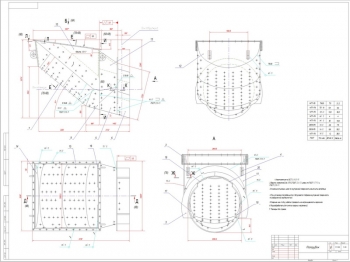

- Одностопная колпаковая печь в сборе А1.

Даны условные обозначения материалов: металл, асбест, шлаковата, шамотный кирпич класса «А», сухой речной песок.

Техническая характеристика:

- Максимальный диаметр рулонов 2100 мм;

- Максимальная высота стопы 4200 мм;

- Температура обжига 690-720 ℃;

- Производительность печи 2,1 т/ч;

- Вес садки одного стенда до 100 т;

- Вес нагревательного колпака 18400 кг;

- Вес стенда 9350 кг;

- Вес муфеля с двойными стенками 3360 кг;

- Система отопления – инжекционными горелками;

- Топливо – смешанный газ;

- Теплотворность газа 1500 ккал/час;

- Давление газа в печном коллекторе 1100 атм;

- Количество горелок 16 шт;

- Тепловая мощность 1 горелки 75000 ккал/час;

- Общая тепловая мощность 1200000 ккал/час;

- Максимальный расход газа на 1 горелку 50 мм3/ч;

- Максимальный общий расход газа 800 мм3/ч;

- Удельный расход тепла 250000 ккал/час;

- Отбор продуктов горения – энжекторами в борова;

- Максимальное количество продуктов горения 1700 мм3/ч;

- Маскимальный расход воздуха для двух инжекторов 1000-1100 мм3/ч;

- Давление воздуха перед энжектором 550 мм.в.ст.;

- Мощность вентилятора 14 кВт.

- Общий вид рабочей клети №1 – сборочный чертеж А1.

Клеть состоит из сборочных единиц с указанием массы:

- Узел станин 188,7 т;

- Подушки опорных валов 59 т;

- Площадка нажимного устройства 8,77 т;

- Механизм уравновешения 11 т;

- Нажимное устройство 43,7 т;

- Плоский проводковый стол 4,2 т;

- Опорный валок 50,4 т;

- Рабочий валок 6,7 т;

- Подушки рабочих валков 3,85 т;

- Установка тахогенератора 92 кг.

Технические условия:

1. На заводе - изготовителе произвести полную сборку рабочей клети согласно технических условий данного чертежа и технических условий, изложенных на узловых и сборочных чертежах.

2. При сборке произвести:

2.1 перевалку комплекта опорных валков с подушками с помощью механизма перевалки валков;

2.2 Опробирование нажимного устройства, сделав один двойной ход нажимных винтов от крайнего нижнего до крайнего верхнего положения.

- Сборочный чертеж рабочего валка 500х1700 мм А1

Валок состоит из пробки (40Х), рабочий валок (9Х2МФ), кольцо предохранительное (ст. 50).

Технические требования:

- Окончательную обработку рабочего валка производить после запрессовки пробок поз.1;

- Овальность и конусность бочки не более 0,05 мм;

- Допуск на конусность шейки не более 0,03 мм на длине 330 мм;

- Пазы на 250 е9 обрабатывать по шаблону с сопрягаемой деталью;

- Наружные поверхность бочки и шеек валка должны быть чистыми, без дефектов, видимых невооруженным глазом, трещин, неметаллических включений, плен, раковин, волосовин, царапин и коррозии;

- Биение торцевых поверхностей относительно шеек ∅287,5 мм не более 0,5 мм;

- Твердость по бочке HRC>60, твердость на шейках HRC>30…55, в отдельных местах шеек допускается твердость менее HRC 65;

- Биение бочки ∅ 500 мм и поверхности ∅ 250 е9 относительно шеек валка не более 0,03 мм;

- Допускаемая разность диаметров 2-х рабочих валков, установленных в одну рабочую клеть не более 0,2 мм;

- Окончательная обработка и калибровка поверхности бочки валка производится заказчиком. Завод-изготовитель поставляет валок с цилиндрической бочкой, обработанной по 7-му классу точности;

- Допускается изготовление валков без осевого отверстия 100мм.

Спецификация – 12 листов

В программе: AutoCAD, Компас 3D v

Последние просмотренные материалы