Перечень чертежей:

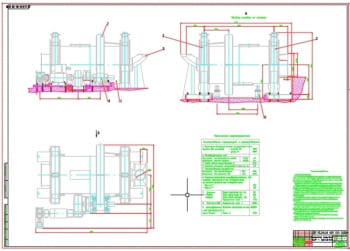

- Клеть рабочая прошивного стана ТПА-80 А1 с техническими характеристиками и требованиями:

- Диаметр заготовки 90, 120 мм

- Диаметр гильзы 90, 118 мм

- Усилие прокатки наибольшее:

- осевое 250 кН

- радиальное 800 кН

- Крутящий момент на валке наибольший 105 кН× м

- Частота вращения рабочих валков 90-120 об/мин

- Диаметр рабочих валков в пережиме 850-900 мм

- Длина бочки рабочего валка 600 мм

Механизм перемещения валка

- Наибольший ход нажимного винта 120 мм

- Передаточное число редуктора 28,35

- Скорость перемещения валка 1,87 мм/с

- Пневмоцилиндр уравновешивания 100 х 200 мм

- Усилие, развиваемое пневмоцилиндром 13,2 кН

Механизм установки верхней лейки

- Ход траверсы 150 мм

- Передаточное число редуктора 37

- Скорость перемещения траверсы 1,14 мм/с

Механизм подъема крышки

- Диаметр поршня гидроцилиндра 220 мм

- Усилие, развиваемое цилиндром при открытии крышки 350 кН

- Усилие, развиваемое цилиндром при закрытии крышки 250 кН

Механизм поворота барабанов

- Изменение угла подачи 0...20 град

- Передаточное число привода 785

- Скорость поворота барабана 0,66 град/с

Механизм запирания крышки

- Пневмоцилиндр перемещения засова 200 х 400 мм

- Пневмоцилиндр поворота эксцентрика 250 х 400 мм

- Усилие, развиваемое пневмоцилиндром при запирании крышки 25 кН

- Усилие, развиваемое пневмоцилиндром при отпирании крышки 27 кН

Механизм перехвата стержня

- Диаметр поршня пневмоцилиндра 160 мм

- Усилие зажатия стержня 7 кН

Механизм упора исчезающего

- Диаметр поршня пневмоцилиндра 200 мм

- Уровень шума не более 85дБа

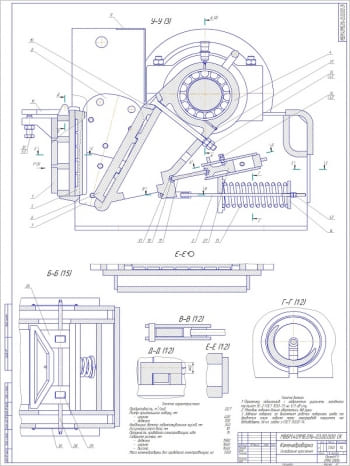

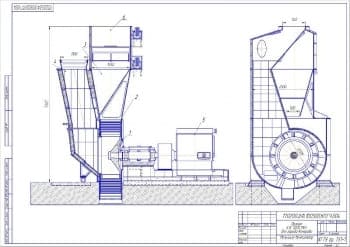

- Сборочный чертеж механизма перемещения барабана А1:

- Неуказанные предельные отклонения размеров H14, h14, ±IT14/2

- В редуктор заливать масло И-50А ГОСТ 20799-88 объёмом 9 литров

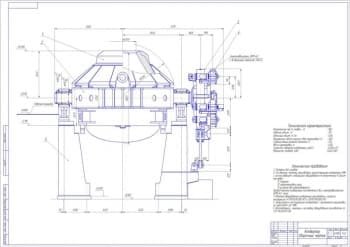

- Клеть рабочая в сборе А1

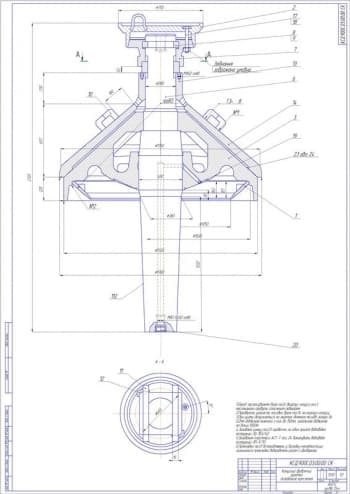

- Винт нажимной А3 с указанием материалов для изготовления и техническими условиями:

- НВ 200...230

- Острые кромки притупить

- Колесо зубчатое А3:

- НВ 175...230

- Неуказанные радиусы скруглений 12 мм

- Данные для контроля по нормам точности - по ГОСТ 1643-81

Дополнительные материалы: расчетно-пояснительная записка на 64 листах, включающая конструкторскую и расчетную части.

В конструкторской части проведено описание конструкции прошивного стана. Прошивной стан предназначен для прошивки сплошных заготовок в полую гильзу.

Построена схема расположения оборудования прошивного стана. Сделано описание рабочей линии с указанием технических характеристик деталей и механизмов: привод рабочих валков осуществляется от электродвигателя постоянного тока П2 630-202 УС мощностью 2800 кВт, частотой вращения 360…515 об/мин. Шестеренная клеть имеет передаточное число 3. Она предназначена для разделения крутящего момента, получаемого от электродвигателя и передачи его валкам рабочей клети через шпиндели. Вталкиватель служит для задачи заготовок в очаг деформации стана и представляет собой пневматический цилиндр двустороннего действия. Ход вталкивателя – 4100 мм. Передний стол предназначен для приема нагретой заготовки, скатывающейся по решетке, совмещения ее оси с осью прошивки и удержания заготовки во время прошивки. Шпиндели используются для передачи валкам рабочей клети вращения и крутящих моментов от шестеренной клети. Рабочая клеть служит для установки в ней рабочих валков и комплекса вспомогательных механизмов.

На основание проведенного анализа базовой конструкции клети и в процессе ее длительной эксплуатации в цехе был обнаружен ряд недостатков, вследствие чего была выявлена необходимость модернизации механизмов перемещения барабанов.

Проведен литературный, патентный обзор и анализ конструкций машин, аналогичных проектируемой.

Описано обоснование выбора конструкции и необходимость модернизации механизмов перемещения барабанов. Предлагается модернизация механизма перемещения барабана, которая заключается в замене вертикального редуктора с цилиндрическими и червячной передачами на горизонтальный двухступенчатый цилиндрический редуктор с приводом от низкоскоростного электродвигателя. В результате чего значительно упростится кинематика привода, улучшатся условия трения деталей редуктора. Ревизию деталей редуктора можно производить, только сняв крышку редуктора. Кроме этого сопряжение нажимного винта с подпятником выполнено закрытым, что исключает попадание в эту зону окалины и грязи.

Приведена расчетная часть, в которой рассчитана мощность привода механизма перемещения барабана 3025,2 Вт и выбран асинхронный двигатель серии АР тип двигателя 83-20 с техническими характеристиками: номинальная мощность – 4 кВт, частота вращения вала двигателя – 265 об/мин, масса двигателя 380 кг; маховый момент ротора 77,5 Н·м2.

Сделан расчет передаточных чисел и передач установочного механизма с использованием ЭВМ при помощи прикладной библиотеки. Данные и результаты расчетов сведены в таблицы:

- Геометрический расчет цилиндрической зубчатой передачи внешнего зацепления с проверкой качества зацепления по геометрическим показателям

- Расчет на прочность при действии максимальной нагрузки цилиндрической зубчатой передачи внешнего зацепления

В результате установлено допустимое передаточное число редуктора 28,35 и действительная скорость перемещения нажимного винта 0,00187 м/с.

Выполнен расчет валов редуктора:

|

№ |

Наименование |

Значение |

|

По расчетной схеме ведущего вала |

||

|

1 |

Реакция первой опоры в вертикальном направлении |

1096,5 Н |

|

2 |

Реакция первой опоры в горизонтальном направлении |

3012,61 Н |

|

3 |

Реакция второй опоры в вертикальном направлении |

374,67 Н |

|

4 |

Реакция второй опоры в горизонтальном направлении |

1029,39 Н |

|

По расчетной схеме промежуточного вала |

||

|

5 |

Реакция первой опоры в вертикальном направлении |

901,66 Н |

|

6 |

Реакция первой опоры в горизонтальном направлении |

8413,95 Н |

|

7 |

Реакция второй опоры в вертикальном направлении |

2881,37 Н |

|

8 |

Реакция второй опоры в горизонтальном направлении |

10063,75 Н |

|

По расчетной схеме ведомого вала |

||

|

9 |

Реакция первой опоры в вертикальном направлении |

1964,9 Н |

|

10 |

Реакция первой опоры в горизонтальном направлении |

5348,47 Н |

|

11 |

Реакция второй опоры в вертикальном направлении |

3289,3 Н |

|

12 |

Реакция второй опоры в горизонтальном направлении |

9037,23 Н |

Определены параметры:

|

№ |

Наименование |

Значение |

|

Для сечения, в котором на вал действует только крутящий момент |

||

|

1 |

Амплитуда цикла касательных напряжений |

12,27 МПа |

|

2 |

Момент сопротивления кручению |

4940,9 мм3 |

|

3 |

Коэффициент запаса прочности по касательным напряжениям |

2,5 |

|

Для сечения, в котором на вал действует крутящий и изгибающий момент |

||

|

4 |

Напряжения изгиба в сечении |

14,78 МПа |

|

5 |

Коэффициент запаса прочности по нормальным напряжениям |

7,15 |

|

6 |

Амплитуда цикла касательных напряжений |

4,74 МПа |

|

7 |

Коэффициент запаса прочности по касательным напряжениям |

14,65 |

|

8 |

Результирующий коэффициент запаса прочности |

2,5 |

В результате расчетов было установлено, что условие прочности всех валов редуктора выполнено.

Произведен расчет и выбор подшипников редуктора:

|

№ |

Наименование |

Значение |

|

На ведущем валу в качестве опоры радиальный шарикоподшипник 80207 ГОСТ 7242-81 |

||

|

1 |

Эквивалентная нагрузка на подшипник |

4376 Н |

|

2 |

Расчетная долговечность подшипника |

12443,8 ч |

|

3 |

Внутренний диаметр |

35 мм |

|

4 |

Наружный диаметр |

72 мм |

|

5 |

Ширина |

17 мм |

|

На промежуточном валу в качестве опоры радиальный шарикоподшипник 80210 ГОСТ 7242-81 |

||

|

1 |

Эквивалентная нагрузка на подшипник |

13190 Н |

|

2 |

Расчетная долговечность подшипника |

10440,3 ч |

|

3 |

Внутренний диаметр |

50 мм |

|

4 |

Наружный диаметр |

90 мм |

|

5 |

Ширина |

20 мм |

|

На ведомом валу в качестве опоры радиально-упорный шарикоподшипник 46130 ГОСТ 381-75 |

||

|

1 |

Эквивалентная нагрузка на подшипник |

19790,1 Н |

|

2 |

Расчетная долговечность подшипника |

30947 ч |

|

3 |

Внутренний диаметр |

150 мм |

|

4 |

Наружный диаметр |

225 мм |

|

5 |

Ширина |

225 мм |

|

6 |

Осевая сила, действующая на ведомый вал через шлицевое соединение |

5503 Н |

Расчеты показали, что допустимое условие долговечности подшипников по ГОСТ выполняется.

Проведен проверочный расчет резьбы нажимного устройства. Материал нажимного винта – сталь 45: предел прочности 620 МПа; предел текучести 375 МПа; предел выносливости при изгибе 258 МПа; предел выносливости при кручении 150 МПа; допускаемое напряжение сжатия =120 МПа; допускаемое напряжение при срезе 72 МПа; наружный диаметр резьбы винта 160 мм, внутренний диаметр резьбы винта 139,17 мм.

Материал гайки бронза БрАЖ 9-4: предел прочности 350 МПа; предел текучести 200 МПа; допускаемое напряжение при срезе 38 МПа.

Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Напряжение сжатия, испытываемое винтом |

5,46 МПа |

|

2 |

Контактное давление в резьбе |

7,78 МПа |

|

3 |

Предел выносливости винта |

10,31 МПа |

|

4 |

Предел выносливости гайки |

8,97 МПа |

|

5 |

Контактное давление на одной поверхности гайки |

1,39 МПа |

Полученные результаты показали успешное прохождение проверки.

Приведен раздел по безопасности жизнедеятельности.

В данной работе представлен проект по проведению модернизация механизма перемещения валков рабочей клети прошивного стана ТПА-80, которая:

- приведёт к облегчению обслуживания данного механизма (возможен вариант поузлового ремонта с минимальным объёмом работ непосредственно на стане)

- упростит кинематику всего механизма, что приведёт к уменьшению времени на настройку оборудования

- увеличит срок службы быстроизнашивающихся узлов и деталей за счёт улучшения условий трения, что приведёт к снижению затрат на ремонт, т.е. увеличению прибыли.

Прочностные расчеты показали, что все узлы и детали механизма выдерживают усилия, приложенные к ним, и имеют необходимые запасы прочности.

Спецификация – 4 листа

В программе: Компас 3D v