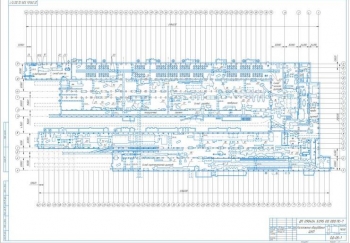

Перечень чертежей:

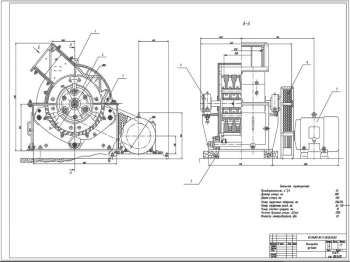

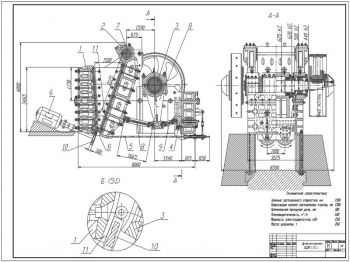

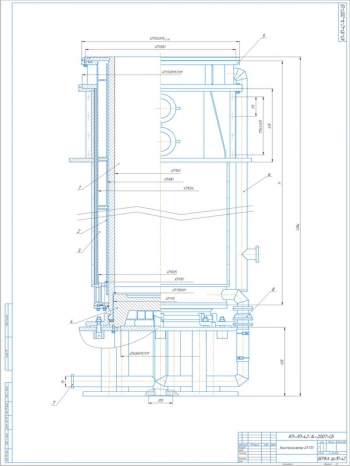

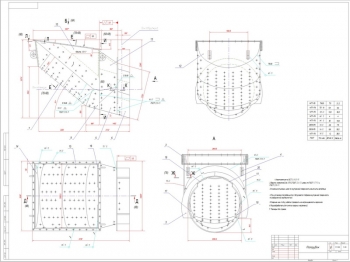

- Сборочный чертеж кладки конвертера КГ-40 с указанием основных позиций на формате А1х2:

- Кирпич прямой ПХСУ № 2, 3, 5, 7

- Клин двухсторонний торцевой №12 , 17, 22 и переходный № 37, 39

- Фурменный блок ПХКЦО 25-51

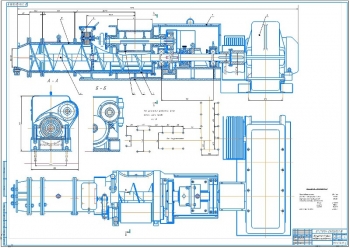

- Общий вид воздушного фурмоколлектора А1 с таблицей с графами: обозначение, длина, количество шт, масса

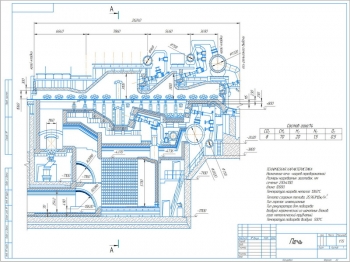

- Система пылеулавливания А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 40 листах.

В пояснительной записке выполнен проект отделения конвертирования штейнов медных производительностью 70 тыс.т черновой меди в год с разработкой мероприятий по увеличению стойкости в зоне фурменного пояса футеровки.

Приведены особенности технологического процесса.

Описан химизм процесса. Процесс конвертирования по организации работы разделен на периоды набора белого матта и варки черновой меди, а по химическим процессам - на первый и второй периоды. В первом периоде происходит окисление сульфида железа в присутствии кремнезема, подаваемого с кварцевым флюсом. Во втором периоде конвертирования происходит получение черновой меди.

Рассмотрена конструкция конвертера. Конвертер состоит из: корпуса, бандажа, коллектора, фурменного пояса (фурмы), защитного кожуха (фартука), футеровки, венцовой шестерни, горелки, горловины, фурменной трубки, опорного ролика.

Рабочее пространство конвертера ограничено стенками реакционной камеры, имеющей форму цилиндра с отверстием в верхней части (горловиной) для загрузки перерабатываемых материалов, выгрузки продуктов конвертирования и удаления технологических газов в период продувки. Дутье в конвертер подается через стальные патрубки (фурмы), число которых достигает 41-52 шт. Они установлены в ряд с одной из сторон реакционной камеры параллельно ее оси.

Плавильная камера (корпус) конвертера имеет форму цилиндра. Изнутри она выложена огнеупорным кирпичом, снаружи заключена в металлический кожух из листовой стали толщиной 20-25 мм. Для футеровки применяются хромомагнезитовые, магнезитохромитовые и периклазошпинелидные огнеупоры. Между кладкой и кожухом расположена засыпка из магнезитового порошка толщиной около 100 мм для того, чтобы футеровка имела возможность свободно расширяться при нагревании.

Горловина конвертера расположена под углом 13-30 град к вертикальной плоскости. Она имеет круглую, прямоугольную или овальную форму.

Фурмы для подачи дутья в расплавленный штейн установлены на корпусе конвертера наклонно, под углом 3-11 град к горизонтальной плоскости. Основной конструктивный элемент фурмы – литой корпус, имеющий три патрубка: верхний служит для подключения к воздушному коллектору, торцевой – для монтажа фурмы на кожухе конвертера и сочленения ее с фурменной трубкой, а наружный, оборудованный шариковым клапаном, – для ввода фурмовки, представляющей собой стальной ломик с утолщенным концом для прочистки фурм.

Над горловиной конвертера установлен напыльник для сбора и удаления технологических газов. Для плотного прилегания напыльника к корпусу конвертера и защиты системы подвода дутья от брызг расплавленного материала в области горловины установлен вспомогательный защитный кожух (фартук).

На массивном бетонном фундаменте конвертера смонтированы специальные опорные устройства с несущими роликами из литой стали и привод механизма поворота.

Загрузка флюсов и холодных присадок в горловину конвертера производится из сборного бункера с помощью ленточного или пневматического питателя.

Приведены особенности тепловой работы конвертера. Сначала через горловину наполненного конвертера заливается расплавленный штейн с температурой от 1050оС до 1100 оС в количестве 1- 2 ковшей. Затем конвертер устанавливается в рабочее положение и продувается воздухом в присутствии кварцевого флюса в течение 35-50 мин.

Струя воздуха, имеющая начальную скорость до 250 м/с, проникает в расплав примерно на одну треть ширины ванны. На этом участке развивается высокая температура, существенно превышающая среднюю температуру ванны. При конвертировании медных штейнов она достигает 1400 - 1500 оС. За счет высокой скорости воздушная струя разбивает прилегающие к ней жидкости и образует в глубине ванны активный окислительный факел, насыщенный мелкими брызгами сульфидов, что обусловливает бурное протекание реакций окисления сульфидов.

После того, как при переработке медных штейнов в конвертере будет накоплена полная ванна глубиной до 1,5 м практически чистой полусернистой меди, начинается второй период процесса, который осуществляют без остановок дутья и без загрузки флюсов и холодных материалов.

Во втором периоде происходит окисление сульфида меди и по обменной реакции выделяется медь.

Приведены технологические расчеты. Рассчитан материальный баланс, где определен рациональный состав штейна, состав кварцевого флюса и конвертерного шлака, состав и количество холодных материалов.

Выполнены технологические расчеты первого и второго периодов.

Составлен сводный материальный баланс конвертирования.

|

Материалы |

Вес, кг |

Cu |

Fe |

S |

SiO2 |

CaO |

А12О3 |

O2 |

N2 |

H2О |

Пр |

|

кг |

кг |

кг |

кг |

кг |

кг |

кг |

кг |

кг |

кг |

||

|

Поступило |

|||||||||||

|

Штейн горячий |

100,00 |

30 |

38,82 |

24,8 |

3,38 |

3,00 |

|||||

|

Холодные материалы |

28,00 |

3,36 |

12,32 |

2,1 |

4,76 |

0,56 |

1,40 |

2,94 |

0,56 |

||

|

Кварцевый флюс |

23,27 |

0,22 |

0,3 |

0,16 |

21,49 |

0,02 |

0,58 |

0,07 |

0,28 |

0,15 |

|

|

Воздух |

161,43 |

37,13 |

124,3 |

||||||||

|

Всего |

312,7 |

33,58 |

51,44 |

27,06 |

26,25 |

0,58 |

1,98 |

43,52 |

124,3 |

0,28 |

3,71 |

|

Получено |

|||||||||||

|

Черновая медь |

30,81 |

30,44 |

0,06 |

0,31 |

|||||||

|

Шлак |

99,95 |

2,63 |

50,89 |

2,23 |

26,3 |

0,57 |

1,96 |

14,98 |

0,39 |

||

|

Газы: |

|||||||||||

|

SO2 |

42 |

21 |

21 |

||||||||

|

SO3 |

9,24 |

3,70 |

5,54 |

||||||||

|

O2 |

1,85 |

1,85 |

|||||||||

|

N2 |

124,3 |

124,3 |

|||||||||

|

H2O |

0,28 |

0,28 |

|||||||||

|

Всего газов |

177,67 |

24,7 |

28,39 |

124,3 |

0,28 |

||||||

|

Пыль |

1,39 |

0,33 |

0,55 |

0,02 |

0,28 |

0,01 |

0,02 |

0,15 |

0,03 |

||

|

Изгарь |

1,65 |

0,16 |

1,49 |

||||||||

|

Всего |

311,47 |

33,56 |

51,44 |

27,01 |

26,58 |

0,58 |

1,98 |

43,52 |

124,3 |

0,28 |

2,22 |

Произведен расчет конвертера. Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Пропускная способность конвертера по воздуху |

289 м3/мин |

|

2 |

Площадь сечения работающих фурм |

431 см2 |

|

3 |

Число работающих фурм |

26 |

|

4 |

Число установленных фурм |

31 |

|

5 |

Диаметр фурм |

46 мм |

|

6 |

Производительность воздуходувной машины |

320 м3/мин |

|

7 |

Диаметр воздухопровода |

0,4 м |

|

8 |

Количество черновой меди |

77 т/сутки |

|

9 |

Выход черновой меди от веса горячего штейна |

0,3081 т/т |

|

10 |

Выход шлака |

1,0633 т/т |

|

11 |

Расход дутья |

1251,39 м3/т |

|

12 |

Расход кварцевого флюса |

0,2327 т/т |

Выполнен расчет теплового баланса.

Составлен сводный тепловой баланс конвертера, перерабатывающего медный штейн:

|

Статьи прихода |

МДж |

% |

Статьи расхода |

МДж |

% |

|

Горячий штейн |

92,4 |

18,8 |

Тепло черной меди |

16,8 |

3,42 |

|

Воздуха |

0,0097 |

0,002 |

Тепло шлака |

156,04 |

31,76 |

|

Тепло реакции окисления железа |

145,96 |

29,7 |

Тепло газов |

194,27 |

39,54 |

|

Тепло реакции окисления серы |

239,78 |

48,8 |

Тепло эндотермических реакций |

74,45 |

15,15 |

|

Тепло шлакообразования |

13,2 |

2,69 |

Потери тепла во внешнюю среду |

48,43 |

9,85 |

|

Тепло прочих экзотермических реакций |

0,035 |

0,008 |

Неучтенные потери и невязка баланса |

1,3947 |

0,28 |

|

Всего |

491,3847 |

100 |

Всего |

491,3847 |

100 |

Приведена характеристика отходящих газов и схемы пылеулавливания.

Очищение газов от крупных частиц пыли выполняется в циклонах, установленных непосредственно у печей.

Работа циклона основана на использовании центробежных сил, возникающих при вращении газового потока внутри корпуса циклона. Это вращение достигается путем тангенциального ввода газа в циклон. В результате действия центробежных сил частицы пыли, взвешенные в потоке газа, отбрасываются на стенки корпуса и выпадают из потока.

В данной работе выполнен проект отделения конвертирования штейнов медных производительностью 70 тыс.т черновой меди в год.

Спецификация – 3 листа

В программе: Компас 3D v, AutoCad