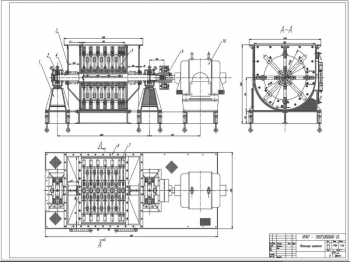

Перечень чертежей:

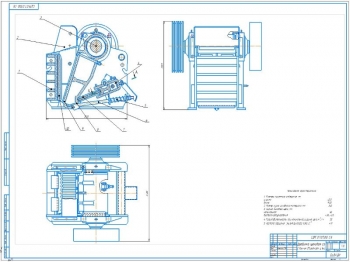

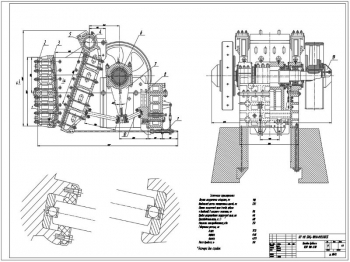

- Сборочный чертеж конусной дробилки УЗТМ В-1200 для дробления горных пород формата А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 37 листах, где разработана конструкция конусной дробилки УЗТМ В-1200.

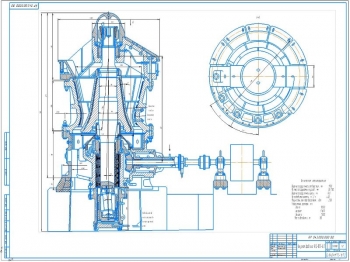

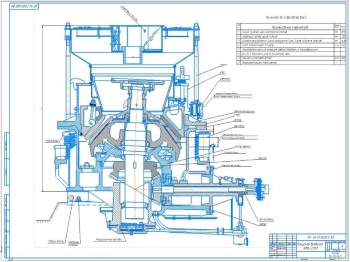

Приведено описание конструкции конусной дробилки и работы проектируемого объекта. Конусная дробилка предназначена для дробления руд, нерудных ископаемых и аналогичных им материалов (кроме пластических).

Дробилка выполняет дробление материалов между неподвижным наружным дробящим конусом и гирационно движущимся внутренним дробящим конусом.

Величина зазора между бронями дробящих конусов регклируется путем вращения по резьбе регулирующего кольца относительно опорного кольца.

При попадании в дробилку недробимых предметов под действием усилий, значительно превышающих нормальные, происходит сжимание амортизирующих пружин неподвижный, приподнимание конуса вместе с опорным кольцом и выход недробимого предмета через дробилку.

Перед дроблением комкающиеся породы должны быть промыты, а мелкие фракции в питании отсеяны.

Не допускается:

– Помещение недробимых предметов в дробилку

– Загрузка материала сразу в выпускное отверстие приемной воронки, а также загрузка избыточного количества материала

– Подача в дробилку кусков дробимого материала, превышающие размер 70 мм; дробление материалов, прочность на сжатие которых выше нормы; перегрузка дробилки; использование дробящей брони до полного износа и разрушения; загромождения прилегающей к дробилке площади и рабочего места; работа дробилки при выходе из строя смазочной системы

Регулирование размера разгрузочной щели выполняется спроектированным механизмом поворота путем вращения зубьев кожуха регулирующего кольца, или с помощью роликовой стойки, закрепленной на бобышке опорного кольца, и троса, который наматывается на обечайку кожуха, с приводом от лебедки.

Не допускается ослабления клиньев, которые закрепляют колонки регулирующего кольца.

Разность ширины разгрузочной щели определяется в четырех точках, равномерно расположенных по окружности. Для измерения ширины щели используются закрепленные на проволоке свинцовые кубики, сторона которых превышает намеченный к установке размер щели.

Верхняя часть разгрузочной воронки зафутерована с целбю избежания абразивного износа.

При разборочно-сборочных работах регулировочные прокладки, предусмотренные под нижним диском подпятника эксцентрика сохраняются комплектно, а также между патрубком станины и фланцем корпуса приводного вала.

Перед поворотом регулирующего кольца и регулировкой разгрузочной щели наносится пластичный смазочный материал на упорную резьбу опорного кольца.

Высота нормально затянутых амортизирующих пружин равна 680±2 мм.

Узел приводного вала после сборки имеет осевой ход 0,5-0,8 мм.

При монтаже узла приводного вала в дробилку выполняется контроль совпадение штифта, который запрессован в патрубке станины, с отверстием на фланце корпуса привода, в результате чего обеспечивается правильная ориентация смазочных канавок бронзовых подшипниковых втулок.

При выполнении центровки электродвигателя привода дробилки смещение осей полумуфт предусмотрено не более 0,2 мм, а перекос - не более 0,5 мм на диаметр полумуфты.

Работа подшипниковых узлов контролируется на слух, по температуре смазочного масла на сливе и внешним наблюдением за дробящим конусом. В случае, когда дробящий конус только покачивается или вращается вокруг собственной оси с частотой, не превышающей 15 об/мин, то это указывает на удовлетворительную работу сферического подпятника и бронзовой конусной втулки. При увеличении вращения дробящего конуса

с повышением числа оборотов дробилку необходимо

немедленно остановить и выяснить причины вращения конуса.

Приведена расчетная часть. Выполнен конструктивный расчет оорудования с указанием формул для проведения вычислений. Сделан прочностной расчет дробилки. Определны параметры:

|

№ |

Наименование |

Значение |

|

1 |

Ширина загрузочного отверстия |

117,6 мм |

|

2 |

Диаметр основания подвижного конуса |

0,9 м |

|

3 |

Частота вращения эксцентриковой втулки |

5,3 об/с |

|

4 |

Производительность дробилки |

34 м3/с |

|

5 |

Мощность двигателя |

54,1 кВт |

|

6 |

Боковая поверхность дробящего конуса |

0,78 м2 |

|

7 |

Расчётное усилие дробления |

0,35 МН |

|

8 |

Максимальная величина силы затяжки пружин |

0,57 МН |

|

9 |

Количество пружин |

36 |

|

10 |

Количество витков |

11 |

|

11 |

Шаг ненагруженной пружины |

0,036 м |

|

12 |

Сила, действующая на пружину при её максимальной деформации |

29225 Н |

|

13 |

Диаметр пружины: |

|

|

- Внешний |

137,5 мм |

|

|

- Внутренний |

87,5 мм |

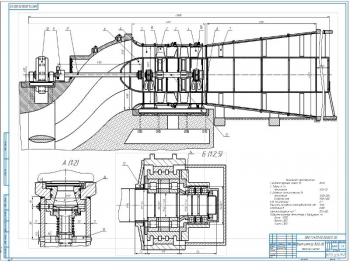

Рассмотрены технические требования использования дробилки. Выполнено описание технологического процесса текущего и капитального ремонта конусной дробилки КМД-1750.

Описана смазка оборудования. Смазка и охлаждение подшипников приводного вала, эксцентрикового узла, сферического подпятника и зубчатой передачи производится от централизованной циркуляционной смазочной системы с жидким смазочным материалом. Устанавлены сигнализатор расхода масла, термометры и манометры для контроля работы смазочной системы.

Приведены патенты с рассмотрением конусной дробилки мелкого дробления. Выполнена экономическая часть. Рассчитаны технико-экономические показатели проекта. Рассмотрена охрана окружающей среды.

Спецификация – 1 листа

В программе: Компас 3D v, AutoCad