Перечень чертежей:

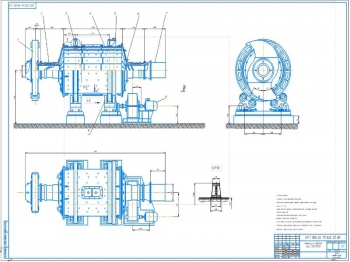

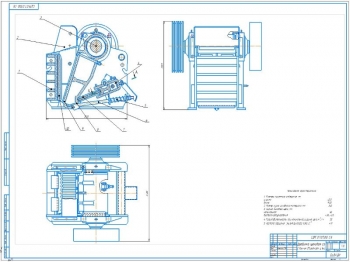

- Общий вид конусной дробилки ККД-900-140 А1 с технической характеристикой:

- Ширина загрузочного отверстия 900 мм

- Размер загружаемых кусков до 750 мм

- Ширина разгрузочной щели 140 мм

- Производительность 420 м3/ч

- Мощность электродвигателя 250 кВт

- Габаритные размеры:

- Длина 9000 мм

- Ширина 5600 мм

- Высота 7800 мм

- Масса дробилки 150 т

- Сборочный чертеж подвижного конуса формата А2 с указанием допусков, посадок и шероховатостей

Дополнительные материалы: прилагается расчетно-пояснительная записка на 24 листах, где выполнен проект конусной дробилки крупного дробления с крутым конусом ККД-900-140.

Приведено описание конструкции машины, её рабочего процесса с необходимыми пояснениями, схемами, рисунками. Рассмотрены существующие конструкции дробилок.

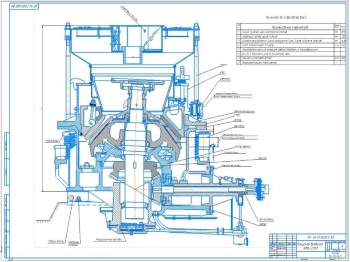

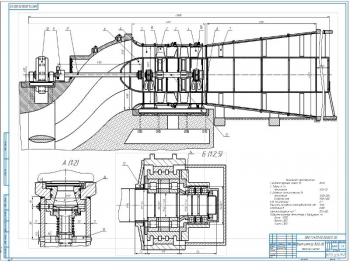

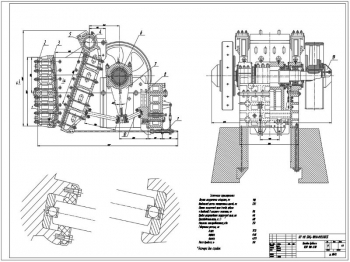

Дано описание устройства. На станине дробилки смонтирован корпус, который состоит из двух частей - нижней и верхней, соединение фланцев которых выполнено болтами. Фланцы оснащены цилиндрическим пояском и имеют соответствующую расточку. Их внутренние поверхности в зоне дробления выполнены сменными плитами из марганцовистой стали, в зоне разгрузки дробленого материала - стальными листами из проката, защищающими станину от изнашивания. К фланцу верхней части корпуса присоединена траверса, лапы которой имеют защиту от изнашивания сменными плитами. В средней части траверсы находится узел подвески вала подвижного конуса, который защищен сверху колпаком от ударов кусками дробимого материала, которые падают и от попадания грязи в верхний подвес.

На вал подвижного конуса напрессовыванием установлен конус, облицованный сменными плитами, образующими поверхность дробления подвижного конуса. По центру нижней части станины установлен патрубок, в котором смонтирован эксцентриковый узел, включающий эксцентриковый стакан с коническим колесом, напрессованным на него. Эксцентриковый стакан создает два подшипника скольжения из стальной втулки, запрессованной в центральный патрубок, и вала подвижного конуса, которые воспринимают усилия от дробления.

Эксцентриковый стакан в вертикальной плоскости опирается на систему плоских бронзовых и стальных шайб, которые воспринимают вес эксцентрика. Ось эксцентрикового стакана наружной цилиндрической поверхности совмещена с осью дробилки, ось внутренней эксцентричной расточки стакана выполнена под наклоном к оси дробилки и пересекается с ней в точке гирации, в результате чего достигается гирационное движение оси подвижного конуса. Угол между подвижным конусом и осями дробилки ориентировочно равен 200.

Эксцентрик вращается от клиноременных передач, приводных валов и конической передачи. Для надежной работы этого узла используется баббит Б-83.

Состав узла верхнего подвеса подвижного конуса. В центральной расточке траверсы смонтированы цилиндрическая втулка и плоская опорная шайба. По данным деталям при работе дробилки производится движение конусной втулки, которая установлена на валу подвижного конуса. Наружные поверхности ее сделаны так, что при наклоне оси этой втулки на угол гирации образующие этой втулки станут вертикальной и горизонтальной со стороны наклона, т. е. произойдет возникновение линейного контакта между конусной втулкой, плоской шайбой и цилиндрической втулкой. Конусная втулка закреплена на валу подвижного конуса при помощи гайки и обоймы. Разрезная гайка сопрягается с обоймой по конической посадке и дополнительно закрепляется шпонкой. Обойма связана с конусной втулкой шиповым соединением. Представленная конструкция деталей подвеса предотвращает проворачивание конусной втулки на шейке вала подвижного конуса, в результате чего предупреждается изнашивание шейки вала.

При вывинчивании или ввинчивании гайки выполняется поднятие и опускание конуса подвижного, регулируя при этом ширину разгрузочной щели дробилки.

Дробилки среднего и мелкого дробления оснащены смазочной системой жидкого циркуляционного смазывания.

Разгрузка материала из дробилки выполняется по кольцевому пространству. Патрубок приводного вала и ребра станины, которые соединяют центральный патрубок с наружным кольцом, закрыты плитами в местах разгрузки дробимого материала. Для предохранения картера дробилки от пыли в сферической опоре предусмотрена водяная ванна, в которой постоянно находятся воротник, скрепленный с корпусом подвижного конуса. В результате полость картера дробилки оказывается всегда изолированной от зоны разгрузки дробленого материала. Водяная ванна выполнена проточной - в ванну вода поступает под давлением, а слив производится самотеком. В результате поддерживается постоянный уровень воды в ванне.

Материал для дробления подается сверху в приемную воронку и далее на распределительную тарелку.

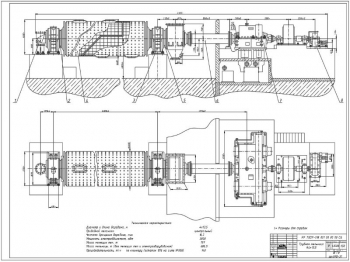

Принята конусная дробилка ККД-900, которая состоит из: фундаментой плиты, станины, эксцентрика, брони, дробящего конуса, обоймы, траверсы, приводного вала, зубчатой муфты, гидравлического цилиндра, песта, рельса, плунжера.

Особенностью конструкции дробилки ККД-900 является наличие гидравлической системы, служащей для изменения положения подвижного конуса по высоте.

Вал конуса опирается на пест, вмонтированный в плунжер гидравлического цилиндра, встроенного в нижнюю часть дробилки. С помощью насосной установки производится подъем или опускание конуса. Такое устройство автоматически предупреждает заклинивание дробилки при попадании между конусами не дробимых тел и облегчает изменение ширины разгрузочной щели по мере износа брони конусов.

Произведен расчет основных параметров конусной дробилки:

|

№ |

Наименование |

Значение |

|

1 |

Угол захвата |

120 |

|

2 |

Частота вращения эксцентриковой втулки |

2,4 об/с |

|

3 |

Производительность |

900 м3/ч |

|

4 |

Размер выходной щели |

0,14 м |

|

5 |

Нижний диаметр конуса |

0,036 м |

|

6 |

Мощность привода |

292 кВт |

|

7 |

Сила дробления |

535 кН |

|

8 |

Диаметр основания неподвижного конуса |

1,98 м |

|

9 |

КПД привода |

0,95 |

Выполнен расчет на прочность зубчатого колеса с помощью программного обеспечения, где определен коэффициент запаса по прочности, равный 178,9.

В данной работе разработана конструкция конусной дробилки крупного дробления с крутым конусом ККД-900-140.

Спецификация – 1 лист

В программе: Компас 3D v