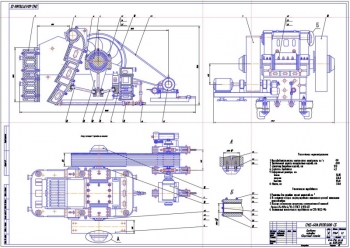

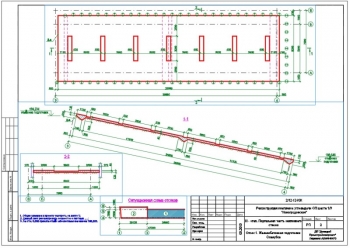

Перечень чертежей:

- Общий вид трубной мельницы 4х13,5 с технической характеристикой:

- Диаметр и длина барабана 4x13.5 м

- Приводной механизм центральный

- Частота вращения барабана 16,2 мин

- Мощность электродвигателя 3000 кВт

- Масса мелющих тел 197 т

- Масса мельницы 486,5 т (без мелющих тел и электрооборудования)

- Производительность 140 т\ч по клинкеру (остаток 10% на сите №008)

Дополнительные материалы: прилагается расчетно-пояснительная записка на 26 листах.

В пояснительной записке разработан проект по модернизации шаровой трубной мельницы 4х13,5.

Выполнено изучение и анализ сведений о конструкциях машин для измельчения и процессах, происходящих в них. Приведено описание назначения и область применения машин для измельчения.

Измельчение материалов делится на две стадии: дробление и помол. В свою очередь процессы дробления в зависимости от крупности исходного куска или крупности промежуточного продукта подразделяются на: крупное, среднее и мелкое. При помоле различаются стадии грубого, тонкого и сверхтонкого помола.

Машины для измельчения материалов разделяются на две группы: дробилки и мельницы.

Мельницы предназначаются для получения тонкоизмельченного порошкообразного материала, при этом размер начальных кусков равен 2-20 мм, а размер частиц конечного продукта составляет от 0,1-0,3 до долей микрометра.

Рассмотрена классификация машин для помола:

- Тихоходные мельницы:

- Барабанные мельницы

- Среднеходные мельницы:

- Роликовые маятниковые

- Кольцевые шаровые

- Быстроходные мельницы:

- Ударные

- Вибрационные

- Струйной энергии

Описана суть и основной процесс, происходящий в шаровых мельницах. Материал, находящийся во вращающемся барабане мельницы, подвергается воздействию свободно падающих мелющих тел. Шаровые мельницы, предназначенные для тонкого помола, работают по принципу удара и частичного истирания, благодаря перекатыванию шаров и их скольжению, свободно падающими дробящими телами (шарами, цилиндрами, прутками, стержнями и т.п.), находящимися во вращающемся барабане вместе с измельчаемым материалом.

При малой угловой скорости вращения барабана шары и материал совершают поворот в сторону вращения и далее, при той же скорости оборотов барабана, остаются в этом положении. Шары и материал, непрерывно циркулируя, совершают движение вверх по концентрическим круговым траекториям и затем скатываются параллельными слоями, измельчая материал раздавливанием и истиранием.

При увеличении скорости вращения барабана угол поворота загрузки (шары и материал) увеличивается, и шары, поднимаясь все выше, в некоторой точке покидают круговые траектории и далее переходят на параболические траектории в конце своего пути, при этом встречаясь с соответствующей круговой траекторией. Измельчение материала при этом режиме работы выполняется за счет удара и частичного истирания.

С дальнейшим увеличением угловой скорости вращения барабана происходит прижатие с большей силой шаров и материала к стенке барабана под действием центробежной силы инерции. В момент, когда величина центробежной силы инерции превзойдет силу тяжести шара, он (следовательно, и загрузка) будет вращаться вместе с барабаном, не отделяясь от его внутренней поверхности.

Изучив закономерности данных процессов установлено, что наиболее эффективным является режим работы, при котором шар, двигаясь вначале по круговым траекториям, переходит затем на параболические, производя в конце своего пути измельчение материала.

Приведены показатели оценки качества конечного продукта, производимого шаровой мельницей 4х13,5: измерение удельной поверхности и определение остатка на сите.

Выполнен анализ технических и эксплуатационных показателей работы шаровых мельниц. Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Внутренний диаметр мельницы |

3,8 м |

|

2 |

Масса мелющих тел |

224 т |

|

3 |

Сила тяжести загрузки |

2198421 Н |

|

4 |

Число оборотов барабана |

0,27 с-1 |

|

5 |

Мощность электродвигателя |

3651 кВт |

|

6 |

Производительность |

393 т/ч |

|

7 |

Удельная энергоёмкость |

9,2 |

|

8 |

Удельная металлоемкость |

2,0 |

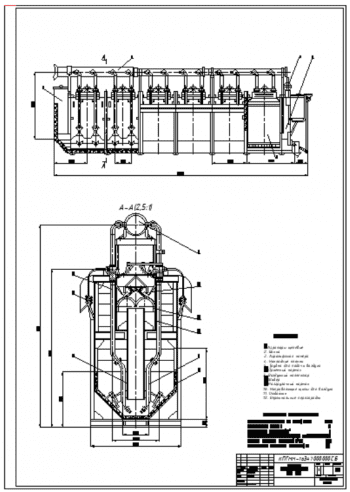

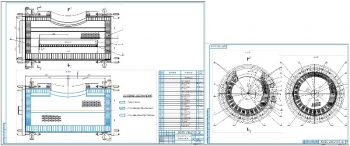

Произведен анализ конструкции и принципа действия трубной шаровой мельницы 4х13,5.

Помольный агрегат включает в себя: трубную мельницу, циркуляционный сепаратор, дозирующее, транспортирующее, аспирационное оборудование, а также средства контроля и управления процессом измелчения. В режиме замкнутого цикла такой принцип работы. После весовых дозаторов клинкер, гипс и добавки в определенной пропорции подаются на ленточный конвейер, который транспортирует шихту в загрузочное устройство трубной мельницы. В двухкамерной трубной мельнице (первая камера — шаровая загрузка, вторая — цильбепсная) производится помол шихты.

Измельченный в мельнице материал подается в двухходовой переключатель, который при режиме замкнутого цикла направляет его в аэрожелоб. С помощью комплекса транспортирующих устройств: элеватора, ленточного конвейера, материал поступает на высоту, где по аэрожелобу направляется в циркуляционный сепаратор с выносными циклонами. В результате материал разделяется на крупную фракцию (крупку) и готовый продукт — цемент. Крупная фракция из сепаратора по аэрожелобу подается обратно на повторный домол в мельницу. Готовый продукт из циклонов сепаратора направляется в приемный бункер. Из бункера, через затвор-мигалку, происходит разгрузка цемента в пневмокамерный насос с последующей транспортировкой его в силосы.

Аспирационный запыленный воздух из сепаратора, элеватора и защитного укрытия ленточного конвейера, под действием разрежения, создаваемого вентилятором, направляется в рукавный фильтр и после очистки сбрасывается в атмосферу. Уловленная пыль возвращается в бункер готового цемента.

Аспирация мельницы осуществляется под действием разрежения, которе создает вентилятор. Запыленный воздух просасывается через аспирационную шахту, систему циклонов, рукавный фильтр и выбрасывается в атмосферу. Уловленная в циклонах и фильтре пыль возвращается в сепаратор.

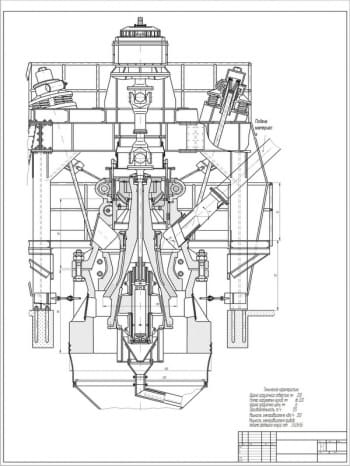

Принцип работы мельницы: материал, который необходимо измельчить, подается в загрузочную цапфу и далее попадает в барабан мельницы. По мере измельчения материал продвигается к межкамерной перегородке и через щели в ней попадает во вторую камеру. Далее, в зависимости от степени измельчения, материал выходит из мельницы через отверстия в выходной решетке и попадает в разгрузочное устройство, затем в камеру разгрузки и далее в сепаратор.

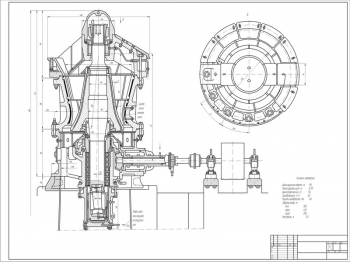

Пустотелый цилиндрический барабан мельницы изготовлен из стальных листов, которые между собой сварены. Внутренняя часть барабана облицована плитами из легированной стали. Корпус закрыт с торцов литыми стальными днищами с центральными частями, выполненными в виде цапф, которыми барабан опирается на подшипники. Цапфы, через разгрузочные окна, соединены с валом через муфты шлицевые, а сам вал с одноступенчатым планетарным редуктором. Барабан мельницы приводится во вращение от главного привода.

Проведены патентные исследования с целью выявления тенденций развития трубных мельниц.

Выполнено проведение экспериментальных исследований влияния рабочих параметров машины и процессов на основные технико-эксплуатационные показатели машины и его описания, где определено, что для расчета минимальное необходимое количество измерений составляет 20 раз. Произведено описание художественно-конструкторского анализа создаваемой машины.

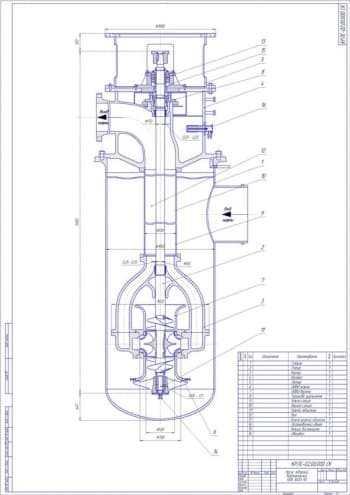

Приведено техническое предложение. На основании проведенных патентных исследований предлагается в качестве модернизации для данной машины установка на нее межкамерной перегородки сложной конфигурации, состоящей из трех элементов, что приводит к повышению производительности и эффективности процесса измельчения.

В данной работе разработана модернизация трубной шаровой мельницы 4х13,5, используемой для получения тонкоизмельченного порошкообразного материала.

Спецификация – 2 листа

В программе: AutoCad

Последние просмотренные материалы