Перечень чертежей:

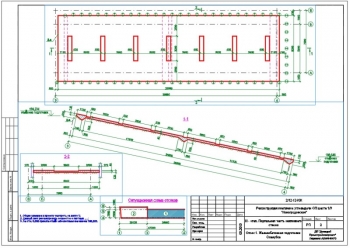

- План главного корпуса обогатительной фабрики А0:

- Производительность фабрики 2,5 млн т/год

- Выпускаемая продукция: медно-цинковый концентрат

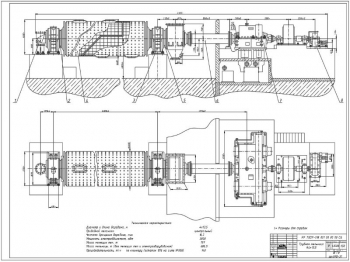

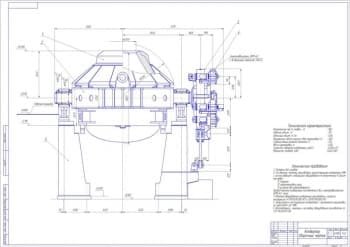

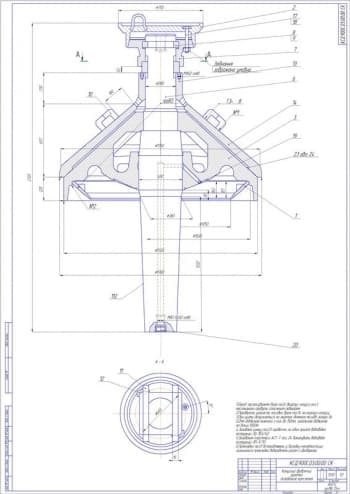

- Чертеж общего вида шаровой мельницы МШЦ 2100х3000 А1 с техническими требованиями:

- При сборке (монтаже) необходимо контролировать:

- Боковые зазоры открытой зубчатой передачи. Допустимый боковой зазор между зубьями - 0.7-1.5 мм

- Пятно контакта в зацеплении открытой зубчатой пары. По высоте не менее 30%, по длине не менее 40%

- Прилегание поверхностей катания опорных колец к роликам. Допустимый клиновой зазор не более 0.5 мм

- Смазка подшипников мельницы - густая централизованная, редукторов - жидкая заливная

- При сборке (монтаже) привода и опорных роликов необходимо выполнять все технические требования к монтажу, указанные в узловых чертежах

- При сборке (монтаже) необходимо контролировать:

- Шаровая мельница МШЦ 2100х3000 в сборе А1

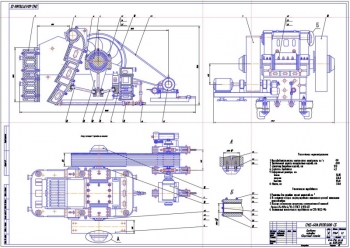

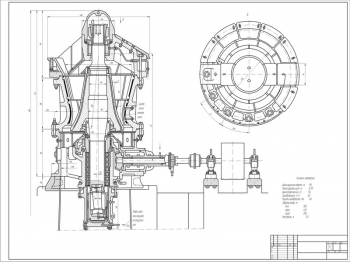

- Сборочный чертеж привода шаровой мельницы А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 39 листах.

В пояснительной записке разработан проект обогатительной фабрики с конструктивной разработкой привода мельницы МШЦ 2100х3000, предназначенной для измельчения рудных материалов.

Выполнено краткое описание технологического процесса обогатительной фабрики. В состав обогатительной фабрики входят: дробильное отделение, отделение измельчения и флотации, отделение обезвоживания и сушки концентратов, участок обжига извести и приготовления известкового молока, реагентное отделение, участок хвостового хозяйства и очистки промышленных сточных вод.

В дробильном отделении руда, доставленная в корпус приема руды в железнодорожных думпкарах, выгружается в первичные бункера, снабженные решетками с отверстиями 300х300 мм. Рудная пыль, выделяемая при выгрузке руды из думпкаров, улавливается при помощи циклонов, разгружается на ленточный конвейер, объединяется с рудой и поступает в корпус средне-мелкого дробления. Материал крупностью -300 мм транспортируется при помощи конвейеров в корпус средне-мелкого дробления и подвергается предварительному грохочению на грохоте с выделением готового по крупности продукта -12 мм, который поступает во вторичные бункера отделения измельчения и флотации. Рудная пыль, выделяемая при транспортировке руды в корпус средне-мелкого дробления, улавливается при помощи аспирационной системы. Рудная пыль, уловленная пылеуловителем, в виде пульпы перекачивается насосами в технологический процесс отделения измельчения и флотации.

В отделении измельчения и флотации дробленая руда проходит через четыре технологических процесса: измельчение, классификация, флотация и мокрая магнитная сепарация.

Руда или конвертерные шлаки из вторичных бункеров посредством тарельчатых питателей и ленточных конвейеров поступает на I стадию измельчения в стержневые мельницы. Измельчение ведется в водной среде. Измельченный продукт по системе трубопроводов направляется на II стадию измельчения в шаровые мельницы и далее насосами подается на первую стадию классификации в гидроциклоны. Слив гидроциклонов первой стадии классификации поступает на межстадиальную флотацию. Пенный продукт межстадиальной флотации является готовым медным концентратом, камерный продукт поступает на вторую стадию классификации в гидроциклоны для разделения на слив и пески. Пески гидроциклонов второй стадии классификации поступают в шаровые мельницы третьей стадии измельчения с последующим возвратом на вторую стадию классификации. Слив второй стадии классификации направляется в процесс основной медной флотации с последующим обогащением на перечистной медной флотации для получения готового медного концентрата и промпродукта. Хвосты контрольной флотации являются отвальными хвостами.

Готовый медный концентрат перечистной флотации, объединяясь с готовым медным концентратом межстадиальной флотации, перекачивается насосами в отделение обезвоживания и сушки концентратов.

При коллективной флотации пульпа с узла измельчения поступает в агитационные чаны емкостью по 50 м3. В первый чан подается известковое молоко для создания щелочной среды. Во втором чане происходит агитация с медным купоросом, после чего пульпа поступает в цикл коллективной флотации. В качестве собирателя используется бутиловый ксантогенат калия.

Концентрат основной коллективной флотации подается на секцию измельчения, где подвергается классификации в гидроциклонах.

Концентрат контрольной флотации вместе с хвостами перечистки подается на флотацию промпродуктов. Концентрат флотации промпродуктов поступает на доизмельчение вместе с концентратом основной коллективной флотации.

На разделительную флотацию поступает разгруз сгустителей. В контактном чане ведется агитация с сернистым натрием и цинковым купоросом для депрессировки цинковых минералов.

Затем материал поступает на основную флотацию.

В процессе сгущения и фильтрации медный концентрат из отделения измельчения и флотации поступает в пульподелитель, где разделяется на потоки, направляемые в радиальные сгустители с периферическим приводом диаметром 30 м.

Сушка медного концентрата происходит за счёт тепла, вносимого в сушильные барабаны горячими (600-7000С) топочными газами.

Сгущение цинкового концентрата ведется в радиальных сгустителях.

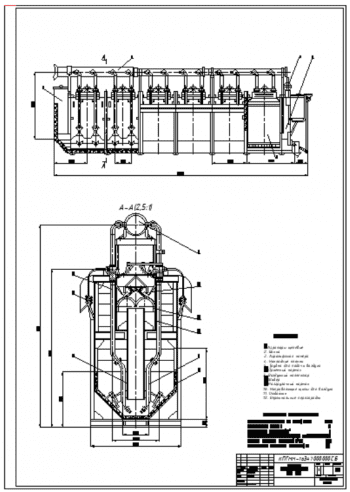

Процесс обжига извести ведется в шахтных печах при температуре 1100-11500 С в зоне обжига.

Далее происходит процесс приготовления известкового молока.

Водные растворы реагентов готовятся в чанах, после чего при помощи насосов перекачиваются в расходные баки, расположенные на дозировочных площадках отделения измельчения и флотации.

Сточные воды нейтрализуются известковым молоком, приготовленным из технической комовой негашеной извести в емкости-смесителе скреперной установки.

Выполнены технологические расчеты. Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Часовая производительность участка |

137 т/ч |

|

2 |

Содержание расчётного класса в сливе первой стадии измельчения |

0,35 |

|

3 |

Степень разжижения слива классификатора и пульпы |

2,8 |

|

4 |

Масса песков предварительной классификации |

96,7 т/ч |

|

5 |

Содержание класса в разгрузке мельницы второй стадии измельчения |

0,226 |

|

6 |

Удельная производительность по вновь образованному расчётному классу действующей мельницы |

1,11 т/(м3×ч) |

Приведена конструкторская часть. Сделано описание конструкции мельницы. Приведена техническая характеристика:

|

№ |

Наименование |

Значение |

|

1 |

Диаметр барабана |

2100 мм |

|

2 |

Длина барабана |

3000 мм |

|

3 |

Номинальный объём мельницы |

8,5 м3 |

|

4 |

Частота вращения барабана |

0,4 с-1 |

|

5 |

Производительность |

10-29 т/ч |

|

6 |

Масса мельницы с электрооборудованием |

48 т |

|

7 |

Максимальная масса мелющих тел |

16,5 т |

Шаровая мельница МШЦ с центральной разгрузкой предназначена для измельчения медно-молибденовой руды и руд черных и цветных металлов и других рудных материалов на обогатительных фабриках.

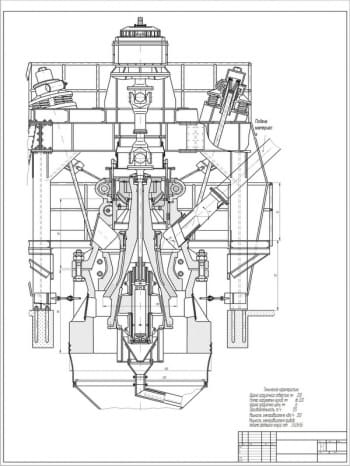

Шаровая мельница МШР состоит из цилиндрического барабана, закрытого с торцов конусными стенками, к которым прикреплены полые цапфы - загрузочная и разгрузочная. Внутренние поверхности барабана имеют сменную облицовку, состоящую из броней. Вращение барабана происходит от привода, который состоит из электродвигателя, приводной шестерни и соединяющей их упругой муфты с промвалом, через зубчатый венец, закрепленный на фланце разгрузочной цапфы.

Загрузка руды и шаров в барабан происходит через загрузочное устройство, расположенное со стороны загрузочной цапфы. Разгрузка осуществляется через бутару, прикрепленную к горловине. В бутаре, кроме выгрузки, происходит сортировка материала. Работа мельниц осуществляется при непрерывной подаче в полость вращающегося барабана руды и воды. Во время вращения барабана мельницы шары, перекатываясь, скользя и падая, измельчают куски руды. Эти мельницы обладают повышенной производительностью и пониженным расходом электроэнергии.

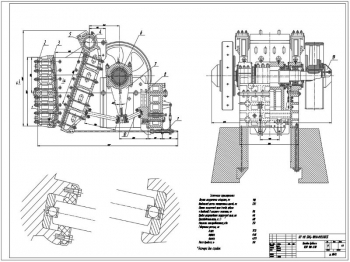

Описана модернизация узлов машины. На проектируемой мельнице производится замена опор мельницы, барабана мельницы, опор привода и производится замена самого привода. Опоры заменены на опоры от горизонтального конвертора, то есть установка опорных роликов и открытой зубчатой передачи через вал – шестерню на зубчатый венец различия только в том, что конвертор поворачивается на определённый угол для слива продукта, а мельница вращается постоянно.

Приведена расчетная часть. Выполнен расчет нагрузок и мощности привода мельницы. Сделаны кинематические расчеты. Принят 2-х ступенчатый редуктор 2ЦТ2-100Н. Шаровая мельница получает вращение от зубчатого венца.

Выполнены прочностные расчеты основных узлов мельницы. Расчет бандажа произведен по основному радиусу, равному 1,2425 м. Вычислены максимальные эквивалентные напряжения 53,8 МПа и запас прочности 3. При расчете корпуса мельницы на прочность рассчитано результирующее напряжение, равное 6,2 МПа.

Произведен расчет цилиндрической зубчатой передачи (при помощи приложения «АРМКОН – расчеты» к программе «АВТОКАД-2000»)

Приведены расчеты унифицированных деталей и узлов машины.

В данной работе выполнен проект обогатительной фабрики с конструктивной разработкой привода шаровой мельницы МШЦ 2100х3000, предназначенной для измельчения рудных материалов.

Спецификация – 3 листа

В программе: Компас 3D v, AutoCad