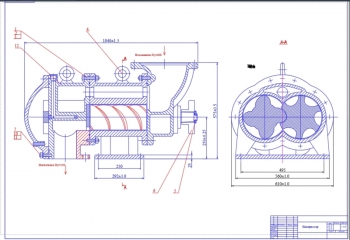

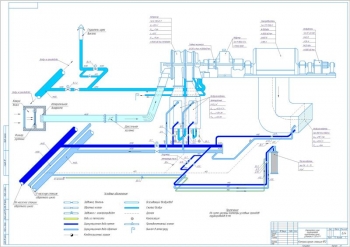

- Чертеж поршневого компрессора, А1:

- Холодопроизводительность при стандартных условиях 41 кВт

- Потребляемая мощность 18,6 кВт

- Вращение выполняется с частотой 1450 мин-1

- Цилиндр имеет диаметр 70 мм

- Поршень совершает ход 63 мм

- Тип хладагента R717

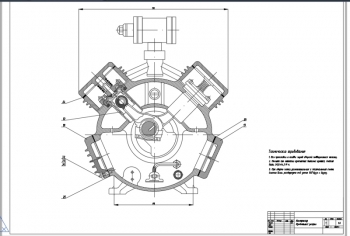

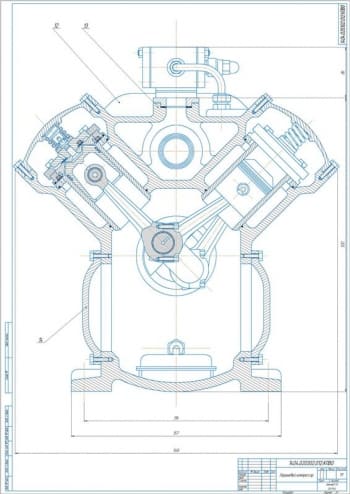

- Конструкция поршневого компрессора, А1, вид спереди

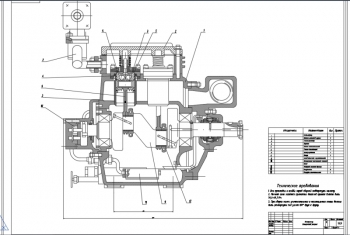

- Технический чертеж шатунно-поршневой группы, А2, с указанием элементов: шатунный болт (1), поршень (2), тело шатуна (4), съемная половина головки шатуна (5), стопорное кольцо (6) и прочее

Указаны требования:

- Разница массы собранных ШП групп не более 100 г

- Взвешивание ШПГ производится с точностью ±5 г

- Деталь "поршневой палец", А4:

- Материалом для изготовления является сталь с высоким содержание углерода с закалкой ТВЧ

- Закаленный слой толщиной 0,4...0,6 мм

- Твердость 56...62 HRC

- Величина зазора между втулкой и пальцем 0,001...0,0015 диаметра пальца

Дополнительные материалы: прилагается расчетно-пояснительная записка на 28 листах.

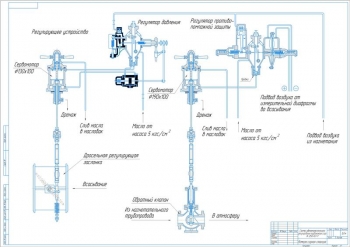

Компрессор является основным и наиболее сложным агрегатом холодильной паровой машины. С его помощью выполняется постоянное отсасывание пара, который образуется в испарителе в процессе кипения хладагента, сжатия и последующего нагнетания его в конденсатор.

В пояснительной записке приведено описание конструкции и работы проектируемого агрегата.

Тип проектируемого агрегата - сальниковый аммиачный бескрейцкопфный, блок-картерный, одноступенчатый, четырёхцилиндровый, V-образный, средней холодопроизводительности, гильзованный, не прямоточный, с углом между осями цилиндров, равным 900. Смазка насосного типа выполняется посредством затопленного насоса. В качестве смазочного материала используется масло типа ХФ22. Установлен щелевой фильтр, который выполняется фильтрацию и удаление частиц, имеющих размер более 90 мкм, встроен в нагнетательной масляной магистрали. Выполнена установка всасывающих клапанов - кольцевых пластинчатых, пружинных, расположенных периферийно вокруг цилиндра, и нагнетательных – кольцевых пластинчатых. Блок цилиндров объединен с всасывающей и нагнетательной полостями в чугунном блок-картере, который оснащен двумя опорами для подшипников качения коленвала. В блок цилиндров выполнена запрессовка гильз. С торцовой стороны картера прикреплена крышка. Конструкция коленвала – стальная, двухопорная, с противовесами. Коренные подшипники – двухрядные, роликовые, самоустанавливающиеся. Шатун выполнен методом штамповки из стали, с разъемной нижней головкой с баббитовой заливкой. Алюминиевый поршень - тронкового типа. Он сделан непроходным и имеет два уплотнительных и одно маслосъемное кольцо. Конструкция поршневого пальца – пустотелая, стальная, плавающая.

Принцип работы. Происходит поступление паров хладагента во всасывающую полость КМ через всасывающий патрубок. Затем они всасываются в цилиндры через всасывающие клапана и специальные отверстия, где происходит их сжатие. Далее, посредством нагнетательных клапанов они направляются к нагнетательному патрубку.

В проекте выполнен тепловой расчет компрессора в рабочем режиме.

Определены значения:

|

№ |

Наименование |

Значение |

|

1 |

Величина удельной массовой холодопроизводительности |

1145 кДж/кг |

|

2 |

Массовая производительность |

0,043 кг/с |

|

3 |

Объем, описываемый поршнями |

0,023 м3/с |

|

4 |

Мощность на валу |

11,31 кВт |

|

5 |

КПД |

0,71 |

Сделан выбор конструкции и проведена оптимизация основных параметров агрегата, где определен диаметр поршня, равный 70 мм и его скорость 2,9808 м/с.

Приведен расчет газового тракта с определением диаметра и скорости пара всасывающего патрубка, равного 34 мм и 19,76 м/с, и нагнетательного – 20 мм и 24,11 м/с. Рассчитаны основные параметры нагнетательного и всасывающего клапанов.

В процессе динамического расчета вычислены массы неуравновешенно движущихся частей:

|

№ |

Наименование |

Значение |

|

1 |

Шатуна |

0,699 кг |

|

2 |

Поршня и поршневого пальца |

0,284 кг / 0,136 кг |

|

3 |

Частей вала |

0,728 кг |

Также определены массы частей, движущихся возвратно поступательно и вращательно. Рассчитаны значения для построения расчетной индикаторной диаграммы, диаграммы свободных усилий, тангенциальных и радиальных сил. Выполнено определение сил инерции 1-го и 2-го порядка, по результатам которого составлена таблица.

Определены параметры маховика:

|

№ |

Наименование |

Значение |

|

1 |

Момент инерции |

0,013 кг×м |

|

2 |

Масса |

0,6 кг |

|

3 |

Окружная скорость |

23 м/с |

Выполнено конструирование противовеса.

Рассчитаны параметры прочности деталей.

Определена мощность электродвигателя. По результатам расчета принят двигатель 4А160М. Произведен расчет холодопроизводительности агрегата при стандартном режиме работы.

В проекте разработан аммиачный сальниковый поршневой компрессор для судовой холодильной установки.

Спецификация – 5 листов

В программе: Компас 3D v