Перечень чертежей:

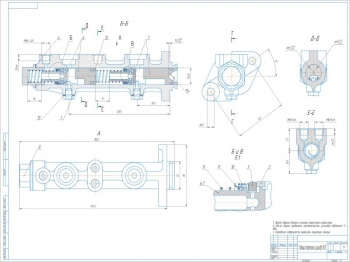

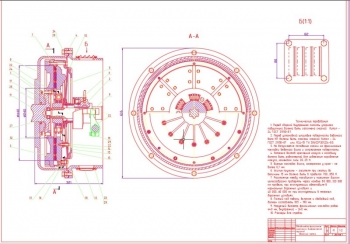

- Схема предлагаемого устройства А1:

1 - электромагнит;

2 - золотник фиксатора;

3 - пружина - энергоаккумулятор;

4 - поршень энергоаккумулятора;

5 - поток из стояночного контура;

6 - поток из рабочей тормозной системы;

7 - диафрагма;

8 - шток;

9 - пружина возвратная;

10 - толкатель;

11 - подшипник упорный;

12 - пружина механизма фиксатора;

13 - обойма фиксатора;

14 - шарик фиксатора;

15 - винт механического растормаживания.

- Показатели экономической эффективности проекта А1 в виде таблицы.

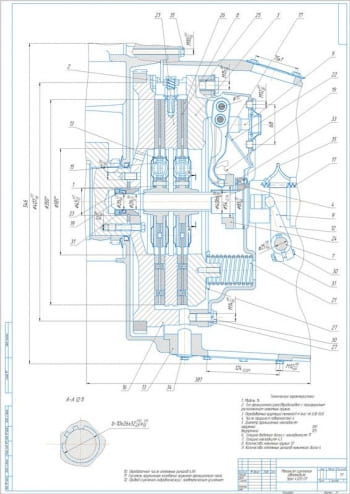

- Сборочный чертеж энергоаккумулятора А1 с техническими требованиями:

На деталях заусенцы, вмятины и другие повреждения не допускаются.

Все детали, поступающие на сборку, должны быть чистыми. При сборке обеспечить чистоту внутренних полостей.

Посадочные места под резиновые кольца перед сборкой смазать маслом ТСЗ-8 ОСТ38.01365-84.

Винт А затянуть до упора в крышку.

Перед сборкой резьбовые соединения корпуса и трущиеся поверхности Б смазать смазкой МС-70 ГОСТ9762-76.

Приведены размеры для справок.

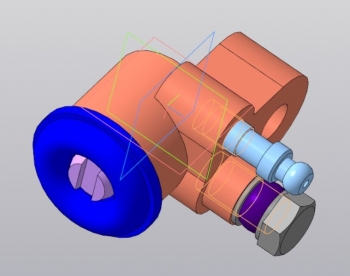

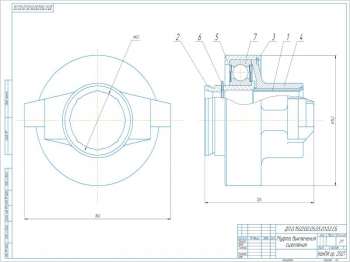

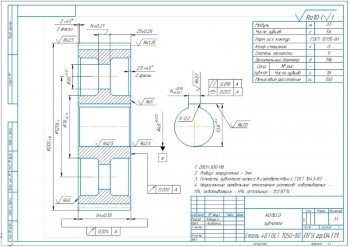

- Чертеж направляющей втулки фиксатора А3:

Поверхность А калить ТВЧ глубиной 0,4 мм до HRC 50-53.

Неуказанные радиусы 2,5 мм.

Неуказанные предельные отклонения размеров IT14/2.

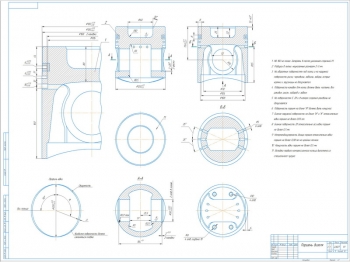

- Рабочий чертеж сердечника А4.

- Корпус магнитопровода А4: Неуказанные радиусы 2 мм.

- Чертеж крышки корпуса электромагнита А3

- Рабочий чертеж поршня А3: Поверхность В цементировать глубиной 0,5-0,7 мм, 58-62 HRCэ.

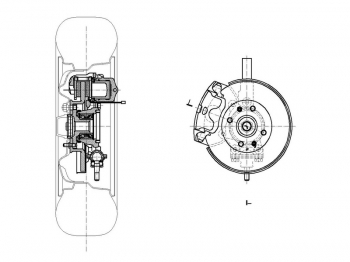

Дополнительные материалы: прилагается расчетно-пояснительная записка на 24 страницах, где описана модернизация тормозной камеры с пружинным энергоаккумулятором пневмопривода автомобилей семейства КамАЗ.

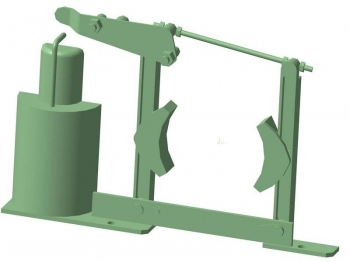

Приведена схема и принцип действия модернизируемой конструкции. Отличия от существующей конструкции:

- центральное отверстие в торцевой стенке цилиндра энергоаккумалятора для центрирования по нему корпуса электромагнита и втулки фиксатора;

- шесть отверстий, с установленными упорными шариками, в направляющей части поршня.

Преимущество модернизации - возможность работы энергоаккумулятора в расторможенном режиме без подвода к нему из тормозной магистрали сжатого воздуха. Описаны схемы работы усовершенствованного пружинного энергаккумулятора при:

- штатном торможении;

- стояночном торможении;

- выключении стояночного тормоза и начала движения;

- включении стояночного тормоза;

- отказе штатной тормозной системы;

- аварийной ситуации.

Без изменений остается способ подключения пружинного энергоаккумулятора к тормозным магистралям, конструкция тормозной камеры и крепление к автомобилю.

Выполнен расчет деталей усовершенствованной тормозной камеры с пружинным энергоаккумулятором. Первым рассчитан на прочность фиксирующий механизм, служащий для удержания силовой пружины в сжатом положении. Далее рассчитана винтовая пара приспособления для механического растормаживания. Результаты расчетов занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Расчетные контактные напряжения при касании в точке |

827 МПа |

|

2 |

Радиус кривизны поверхности |

3 мм |

|

3 |

Диаметр винта |

12 мм |

|

4 |

Длина резьбы в крышке электромагнита |

8 мм |

Расчет заклепочного соединения направляющей поршня проведен с помощью программы. Показана таблица информации о сетке, результаты напряжения, перемещения и запаса прочности.

Выполнен расчет заклепочного соединения корпуса электромагнита и пружины фиксирующего устройства. Данные приведены в таблице:

|

№ |

Название |

Значение |

|

1 |

Момент сопротивления вывинчиванию от сил трения |

19,6 Н |

|

2 |

Диаметр заклепок |

4 мм |

|

3 |

Рабочий ход пружины |

6,5 мм |

|

4 |

Усилие при рабочей деформации |

20 Н |

|

5 |

Усилие при предварительной деформации |

12 Н |

|

6 |

Внутренний диаметр пружины |

16 мм |

|

7 |

Сила пружины при максимальной деформации |

22,2 Н |

|

8 |

Диаметр проволоки |

1,2 мм |

|

9 |

Жесткость пружины |

1,2 Н/мм |

|

10 |

Производительная деформация |

10 мм |

|

11 |

Рабочая деформация |

16,7 мм |

|

12 |

Максимальная деформация |

18,5 мм |

|

13 |

Жесткость одного витка |

3,6 Нмм |

По результатам расчетов выбрана пружина №239 ГОСТ 13767-86 с силой максимальной деформации 24 Н.

К технико-экономической эффективности относится расчет:

- показателей эффективности внедряемой конструкции;

- показателей экономической эффективности.

Данные расчетов показаны в таблице:

|

№ |

Название |

Значение |

|

1 |

Стоимость изготовления корпусных деталей |

9,97 руб. |

|

2 |

Затраты на изготовление оригинальных деталей |

49,8 руб. |

|

3 |

Полная заработная плата рабочих, занятых на сборке |

18,07 руб. |

|

4 |

Общепроизводственные накладные расходы на изготовление |

10 руб. |

|

5 |

Затраты на изготовление |

1164 руб. |

|

6 |

Экономия топлива одним автомобилем за один год |

32,5 кг |

|

7 |

Сумма средств, сэкономленных от снижения расхода топлива за год по парку автомобилей |

5004,8 руб. |

|

8 |

Снижение времени работы компрессора после усовершенствования |

127,5 часа |

|

9 |

Годовая экономия от снижения количества замен отказавших компрессоров |

299,2 руб. |

|

10 |

Годовая экономия от сокращения простоев автомобилей |

1222,4 руб. |

|

11 |

Капитальные вложения |

9312 руб. |

|

12 |

Приведенные затраты |

2560,8 руб. |

|

13 |

Срок окупаемости |

1,4 года |

В результате проведения модернизации был рассмотрен принцип действия новой конструкции, ее отличия от базовой и преимущество. Описаны схемы работы при различных ситуациях.

Проведены расчеты фиксирующего механизма, винтового соединения, заклепочных соединений и пружины фиксирующего устройства.

Рассчитаны показатели экономической эффективности. Определен срок окупаемости модернизированной конструкции – 1,4 года.

Спецификация – 1 лист

В программе: Компас 3D v

Последние просмотренные материалы