Перечень чертежей:

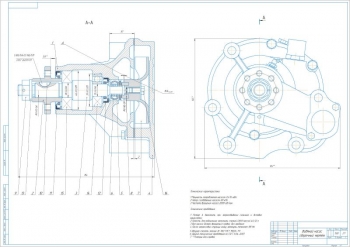

- Чертеж шкива вентилятора системы охлаждения, А1

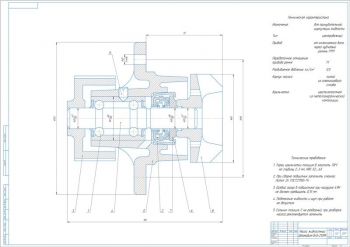

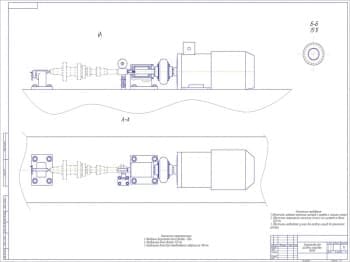

- Сборочный чертеж поворотной плиты, А1

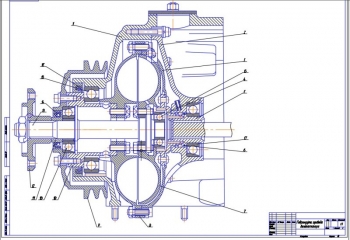

- Конструкция подвижной плиты, А1

- Рабочий чертеж подвижной половины, А1

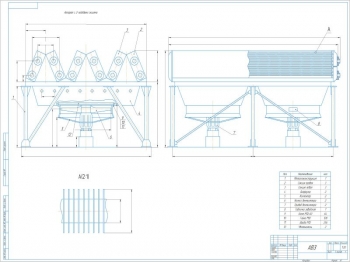

- Форма в сборе, А1

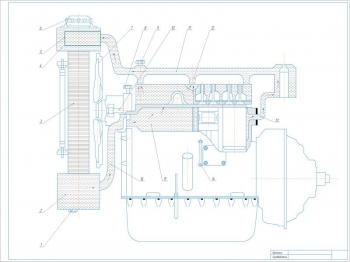

Дополнительные материалы: прилагается расчетно-пояснительная записка на 23 листах. В проекте разработан шкив вентилятора системы охлаждения автомобиля ЗИЛ.

Деталь 130-1308025Б3 «Шкив вентилятора системы охлаждения» в процессе работы подвергается большим динамическим нагрузкам и трению во внутренней части. В качестве материала для ее изготовления принят чугун СЧ20. Проведен анализ технологичности детали. Отливка изделия изготавливается с одним стержнем простой конфигурации. По результатам анализа установлена ее технологичность.

Сделан выбор припусков на механическую обработку. Точность отливки 10-6-15-10 См. 2,8 мм. Выполнен выбор линии разъема формы. Отливка «Шкив вентилятора системы охлаждения» изготавливается в условиях массового производства. Она является технологичной, так как имеет простой разъем и один стержень, выполняющий ее внутреннюю поверхность. Поскольку данная отливка выполнена в форме круга, то выбрана линия разъема по оси симметрии, т.е. вдоль шкива.

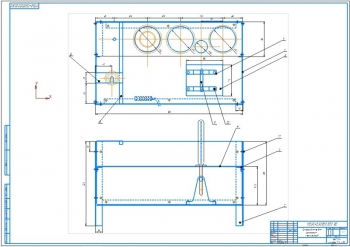

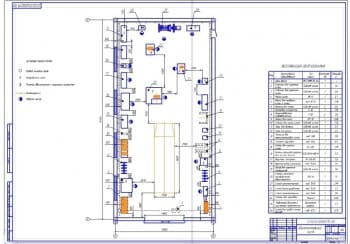

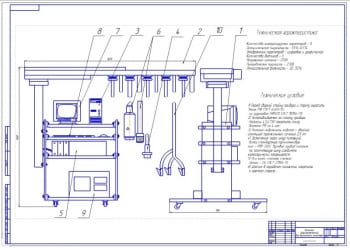

Описана модельная оснастка для изготовления полуформ. Принята модель из чугуна. Отливка получается в песчано-глинистых формах. Выбран метод формовки – надув формовочной смеси с последующей допрессовкой (пескодувно-прессовый) с применением автоматической формовочной линии «DISA».

Произведен расчет литниковой системы. Посредством литниковой системы выполняется заливка расплавленного металла в литейную форму в установленное время. Подвод металла осуществляется по центру сбоку. Для чугунных отливок применены литниковые системы закрытого типа, которые способствуют задержанию шлака.

Определены значения:

|

№ |

Наименование |

Значение |

|

1 |

Скорость разливки |

1,38 кг/сек |

|

2 |

Поперечное сечение входа |

160 мм2 |

|

3 |

Площадь сечения вертикального литникового хода |

192 мм2 |

Принято: чаша № 2 весом в 1,6 кг и устьем стояка 419 мм2, стояк № 8. Описано смесеприготовительное отделение. В состав формовочной смеси включены: отработанная смесь 96,3 %, кварцевый песок 2,5 %, бетонит 1,2 %, уголь 0,19 %, СКТ-11 0,1 :, ЭКР 0,05 %.

Изготовление стержней выполняется по Cold-box-процессу, который основан на использовании физико-химических реакций, протекающих между компонентами связующего под воздействием активизирующего реагента (катализатора), который вводится в смесь вместе с газом после ее уплотнения в оснастке.

Приведен технологический процесс плавки металла. Применена дуговая печь постоянного тока. Поступление шихтовых материалов в цех выполняется посредством железнодорожного транспорта. С помощью мостового крана с магнитной шайбой материалы разгружаются в закрома. При помощи системы взвешивания и дозирования шихты выполняется ее подача на участок загрузки, где происходит ее загрузка в плавильную печь. После переплава выполняется отбор проб на химический анализ. Заливка металла на АФЛ DISA осуществляется магнитодинамической индукционной автоматической установкой модели 99421.

Сделан расчет параметров шихты с определением основных значений. После заливки формы отливки охлаждаются и затвердевают в форме, находясь на охладительном конвейере линии, строго определенное время. Для отливок применены дробеметные барабаны непрерывного действия типа 42322М, производительностью по чугуну 7,3 т/ч. После очистки отливки укладываются на специальные транспортеры, доставляющие их на участок зачистки. Методом финишной обработки отливок принят процесс обдирочного шлифования. Для зачистки применяются круги из карбида кремния с окружной скоростью 60-80 м/с. Далее выполняется окраска отливок в окрасочной камере.

Посредством ЭВМ выполнен расчет времени затвердевания и охлаждения отливки. Время выбивки составляет 1374,12 сек, кристаллизации 218,68 сек, охлаждения 362,21 сек. Цикл линии – 51 минута. Проведен контроль качества отливок с описанием основных характерных дефектов и их причин.

В ходе работы проведена разработка технологического процесса изготовления шкива вентилятора системы охлаждения автомобиля ЗИЛ.

Спецификация – 2 листа

В программе: Компас 3D v