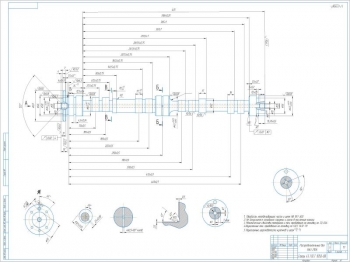

Перечень чертежей:

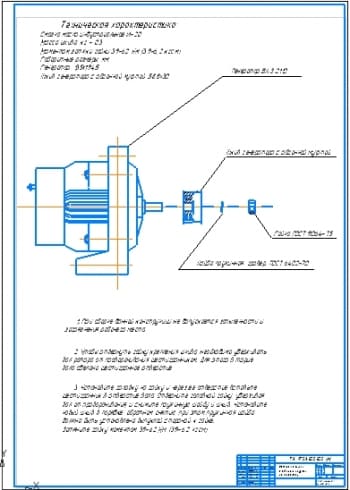

- Рабочие чертежи узлов: головки двигателей ЗМЗ-406М и ЗМЗ-406, электромагнитный клапан выпускного клапана с описанием порядка сборки и установки, с позициями.

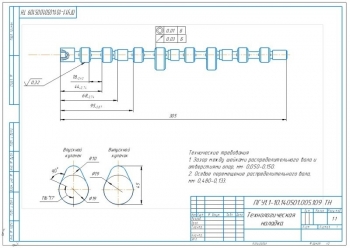

- Рабочие чертежи деталей и узлов: клапан ГРМ, направляющая пружины, контргайка тарели, тарель, клапан впускной с габаритными размерами, с техническими требованиями:

Перед сборкой все детали проверяются на дефектоскопе.

Чистота поверхности резьбы проверяется под микроскопом.

Люфт в резьбовом соединении не допускается.

Контргайка фиксирует тарель без заеданий.

Острые кромки притупить.

Резьба М10х0,5 – левая.

Поверхность резьбы HRC 26-40.

Поверхность тарели полирована.

Поверхность цементируется и калится до HRC 58.

Неуказанные предельные отклонения размеров H14, h14, IT14/2.

Неуказанные радиусы 0,3 max.

Клапан закален до HRC 58.

Размер со звездочкой для выпускного клапана 31,5 мм.

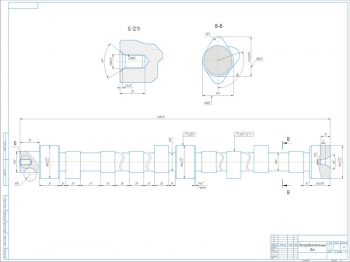

- Рабочие чертежи деталей: втулка, каркас катушки, верхняя пружина, нижняя пружина, корпус-крышка, нижний сердечник электромагнита, верхний сердечник электромагнита с неуказанными предельными отклонениями, с обозначением шероховатости, с допусками формы:

Внутренняя поверхность втулки закаливается до HRC 58.

Толщина всех стенок 1 мм.

Допускается замена материала на проволоку 50ХФА ГОСТ 14963-78.

Число рабочих витков 9.

Полное число витков 11±0,5.

Направление навивки пружины – левое.

Остальные технические требования по ГОСТ 16118-70, группа точности 2.

Приведены размеры для справок.

Число рабочих витков 6.

Полное число витков 8±0,5.

Направление навивки пружины – правое.

Толщина боковых и верхней стенок 2 мм.

Верхняя поверхность соприкосновения с тарелью полируется.

Отверстия сверлить по месту соединения.

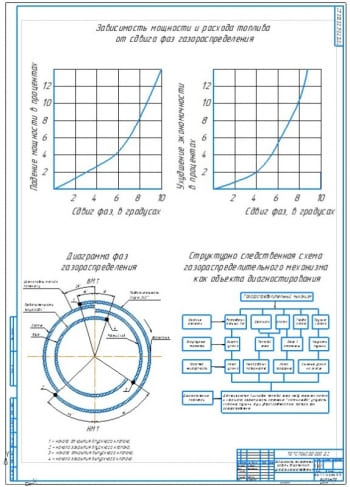

- Экономическое обоснование проекта с таблицами и диаграммами:

Стоимость деталей на изготовление электромагнитного привода

Расчет экономии средств по топливу

Соотношение эксплуатационных затрат

Дополнительные материалы: прилагается расчетно-пояснительная записка на 29 страницах, где описана разработка электромагнитного привода клапанов газораспределительного механизма (ГРМ) для двигателя ЗМЗ-406.

Проведен тепловой расчет двигателя с помощью программы SYNG по следующим исходным данным:

- Давление окружающей среды 1013 МПа

- Температура окружающей среды К

- Радиус кривошипа/длина шатуна 2540

- Степень сжатия 50

- Давление остаточных газов 1100 МПа

- Подогрев заряда 00 К

- Температура остаточных газов К

- Коэффициент наполнения 8000

- Показатель политропы сжатия 38

- Показатель политропы расширения 28

- Понижение температуры в ОНВ 0 К

- Давление наддува 1013 МПа

- Показатель политропы сжатия в компрессоре 0000

Внешнее смесеобразование:

- Дoля участвующего топлива 0000

- Массовая доля углерода в топливе 1250

- Низшая теплота сгорания топлива 000 МДж/кг

- Массовая доля углерода в топливе 3750

- Молекулярная масса топлива 00 кг/кмоль

- Массовая доля кислорода в топливе 5000

- Скрытая теплота парообразования 0 кДж/кг

- Теплоемкость паров топлива 0 кД ж/(кг·град)

- Теплоемкость воздуха 0000 кДж/(кг·град К)

- Внутреннее смесеобразование:

- Низшая теплота сгорания топлива 000 МДж/кг

- Массовая доля водорода в топливе 1300

- Массовая доля углерода в топливе 8600

- Коэффициент избытка воздуха 9500

- Массовая доля кислорода в топливе 0100

- Продолжительность процесса сгорания 0 град ПКВ

- Угол опережения воспламенения 000 град ПКВ

- Коэффициент эффективности сгорания 7278

- Показатель характера сгорания 0000

- Коэффициент тепловыделения 7800

В виде таблиц представлены результаты расчетов процессов сгорания, сжатия и расширения. Для процессов впуска и выпуска принимается давления – 0,075 МПа и 0,060 МПа соответственно.

Выполнен расчет показателей двигателя. Данные занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

среднее давление механических потерь |

0,103 МПа |

|

2 |

средняя скорость поршня |

14,9 м/с |

|

3 |

Среднее эффективное давление |

1,006 МПа |

|

4 |

Механический КПД двигателя |

0,907 |

|

5 |

Эффективный КПД |

0,323 |

|

6 |

Эффективный удельный расход топлива |

253,3 г/(кВт*ч) |

|

7 |

Эффективная мощность |

100,29 кВт |

|

8 |

Часовой расход топлива |

25,41 кг/ч |

|

9 |

Эффективный крутящий момент |

184,19 Н*м |

|

10 |

Литровая мощность |

43,61 кВт/л |

|

11 |

Удельная масса |

1,795 кг/кВт |

Рассчитаны силы, действующие в кривошипно-шатунном механизме двигателя. Результаты сведены в таблицу, на основе которой построена диаграмма сил.

Проведен расчет основных деталей привода: клапанной пружины и электромагнита привода. Результаты расчетов приведены в таблице:

|

№ |

Название |

Значение |

|

1 |

Максимальная сила упругости пружины |

296 Н |

|

2 |

Минимальная сила упругости пружины |

170,1 Н |

|

3 |

Жесткость пружины |

24,3 кН/м |

|

4 |

Полная деформация пружины |

16 мм |

|

5 |

Диаметр проволоки |

3 мм |

|

6 |

Рабочее число витков |

6,4 |

|

7 |

Длина пружины при полностью открытом клапане |

27 мм |

|

8 |

Длина пружины при закрытом клапане |

26 мм |

|

9 |

Запас прочности пружины |

1,42 |

|

10 |

Частота собственных колебаний |

28294 с-1 |

|

11 |

Падение магнитной характеристики в воздушном зазоре |

1395 А/см |

|

12 |

Количество витков |

837 витков |

|

13 |

Сечение проволоки обмотки ЭМ |

0,3 мм2 |

|

14 |

Длина проволоки необходимой для обмотки ЭМ |

71,5 м |

|

15 |

Сопротивление электромагнита |

0,418 Ом |

|

16 |

Мощность на 1 клапан |

36 Вт |

|

17 |

Общая мощность |

576 Вт |

Для расчета экономической эффективности проекта выполнено сравнение существующего двигателя с модернизированным. Составлены сметы затрат на приобретение комплектующих, стоимости неиспользованных деталей серийного дизеля и затрат на изготовление конструкции электромагнита привода. Определены капитальные вложения – 17100 руб. и себестоимость – 22595 руб.

В виде таблицы показаны результаты расчетов показателей для стандартного ЗМЗ-406 и модернизированного ЗМЗ-406М. из нее видно, что годовой экономический эффект от внедрения модернизированного привода – 91,5 тыс. руб. Также рассчитан срок окупаемости – 0,18 г.

В ходе выполнения работ были проведены следующие расчеты: тепловой, показателей двигателя, сил, действующих в КШМ.

Также рассчитаны основные детали привода – электромагнит и пружина клапана.

Выполнена экономическая оценка проекта. Для этого сравнили два двигателя – стандартный и модернизированный. Экономический эффект от внедрения – 91,5 тыс. руб., а срок окупаемости – 0,18 г.

В программе: Компас 3D v