Перечень чертежей:

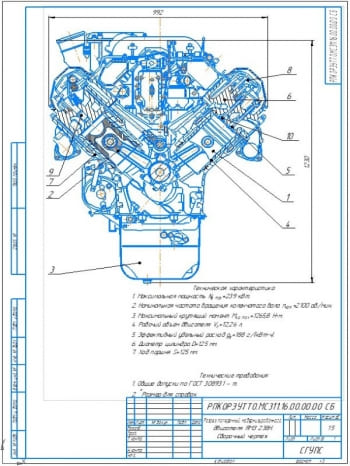

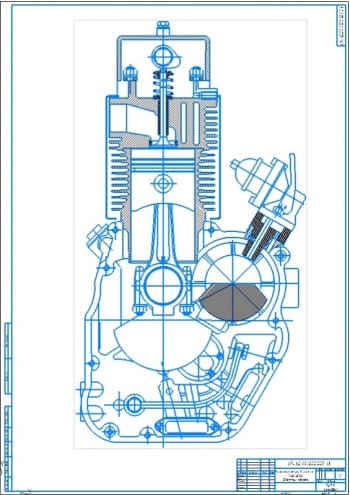

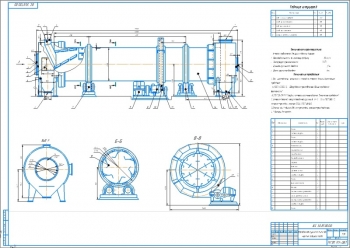

- Чертеж поперечного разреза двигателя Д-120 формата А1

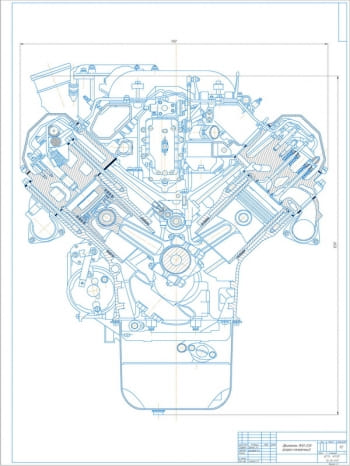

- Продольный разрез двигателя Д-120 А1

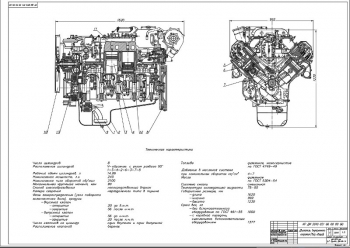

- Графики теплового и динамического расчетов А1:

- Индикаторная диаграмма цикла двигателя, МПа

- Графики удельных сил, МПа

- Суммарный крутящий момент, Н×м

- Схема сил, действующих в КШМ

- Диаграмма фаз газораспределения

Дополнительные материалы: прилагается расчетно-пояснительная записка на 34 листах.

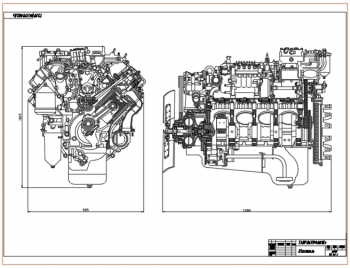

В пояснительной записке выполнен проект четырехтактного двигателя с воздушным охлаждением мощностью 23 кВт при частоте оборотов 2100 об/мин, за прототип принят двигатель Д-120.

Приведен расчет цикла поршневого двигателя. Выполнено обоснование выбора исходных данных. Приняты параметры:

|

№ |

Наименование |

Значение |

|

1 |

Давление окружающей среды |

0,1 МПа |

|

2 |

Температура |

298 К |

|

3 |

Топливо |

дизельное летнее Л-40 |

|

4 |

Степень сжатия |

16,5 |

|

5 |

Коэффициент избытка воздуха |

1,6 |

|

6 |

Механический КПД |

0,758 |

|

7 |

Подогрев свежего заряда при наполнении |

150С |

|

8 |

Температура остаточных газов |

700 К |

|

9 |

Коэффициент сопротивления |

|

|

- |

- Впускной системы |

0,85 |

|

- |

- Выпускной системы |

1,1 |

|

- |

- Дозарядки |

1,03 |

|

- |

- Полноты индикаторной диаграммы |

0,96 |

Проведен анализ вычисленных параметров. Выполнен анализ индикаторных и эффективных показателей:

|

№ |

Наименование |

Показатели |

|

|

Индикаторные |

Эффективные |

||

|

1 |

Давление |

0,7912 МПа |

0,5997 МПа |

|

2 |

Мощность |

30,4 кВт |

23 кВт |

|

3 |

КПД |

0,451 |

0,342 |

|

4 |

Расход топлива |

187,9 г/кВт×ч |

247,9 г/кВт×ч |

|

5 |

Крутящий момент |

-- |

104,64 Н×м |

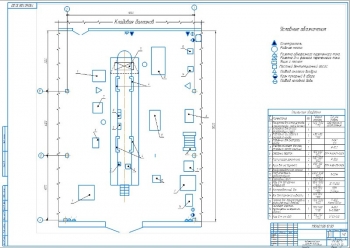

Составлена схема фаз газообмена в проектируемом двигателе. В зависимости от скоростного режима двигателей получены параметры фаз газораспределения.

Приведен динамический расчет. Выполнено уравновешивание двигателя. В результате проведенного анализа для двухцилиндрового дизеля выбрана схема коленчатого вала с расположением колен под углом 180°, так как при этой схеме коленчатый вал более технологичен и свободным остается только момент сил инерции первого порядка.

Принято уравновешивание момента силы инерции первого порядка и центробежные силы вращающихся масс, для чего создана оригинальная система уравновешивания.

Центробежные силы, включающие как центробежную силу массы кривошипа коленчатого вала, так и центробежную силу массы шатуна, отнесенную к нижней головке, полностью уравновешены противовесами, расположенными на коленчатом вале, и частично приливами (грузами), предусмотренными на переднем шкиве коленчатого вала и маховике, создающими силы. Такое уравновешивание выбрано из конструктивных соображений.

Выполнено определение сил и моментов, действующих в КШМ. Выполнено описание двигателя и его систем.

Двигатель спроектирован с вертикальным рядным расположением цилиндров, что позволяет использовать унифицированные цилиндропоршневые секции.

Основные агрегаты и узлы, нуждающиеся в периодическом обслуживании, размещены в передней части двигателя, непосредственно на блок-картере, передней крышке и картере двигателя.

С левой стороны двигателя находятся топливная аппаратура, впускной и выпускной трубопроводы, средний дефлектор системы охлаждения, свеча подогрева. На передней части расположены маслозаливная горловина, осевой вентилятор, направляющий аппарат которого закреплен на передней крышке ленточным хомутом, генератор, счетчик моточасов, реактивная масляная центрифуга, фильтры грубой и тонкой очистки топлива, щуп-масломер, шкив клиноременного привода вентилятора и генератора. С правой стороны размещены механизм привода декомпрессора, стартер, форсунки и кожух вентилятора, на задней стороне двигателя непосредственно к блок-картеру прикреплен кожух маховика, а на конце коленчатого вала — маховик.

Снизу к блок-картеру и передней крышке через пробковую прокладку прикреплен болтами масляный поддон, в котором размещен маслоприемник с сетчатым фильтром.

Для увеличения жесткости блок-картера и размещения механизма уравновешивания его нижняя плоскость опущена на 126 мм ниже оси постелей под коренные подшипники коленчатого вала.

Подшипниками валика механизма уравновешивания служат бронзовые втулки, имеющие канавки по наружной поверхности и отверстия для подвода смазки к шейкам валика.

На передней стенке расположены два штифта для фиксации переднего листа и крышки распределительных шестерен. На этой же стенке размещены отверстия для пальцев паразитных шестерен газораспределения и механизма уравновешивания, а также для передних втулок валика механизма уравновешивания и распределительного вала.

Как втулка, так и пальцы смазываются от передней опоры коленчатого вала через каналы, высверленные в передней стенке.

На задней стенке блок-картера предусмотрены отверстия под задние втулки распределительного вала и валика механизма уравновешивания, которые смазываются от задней опоры коленчатого вала через каналы, высверленные в задней стенке. Здесь также предусмотрено два штифта, фиксирующих положение картера маховика относительно блок-картера. В верхней части блок-картера выполнено отверстие, от которого по трубке масло подводится к головкам цилиндров.

К нижней части блок-картера крепится масляный картер.

Шкив привода вентилятора и генератора (передний) имеет одну канавку для клиноременной передачи.

Маховик по посадочным размерам на коленчатый вал и по венцу унифицирован с маховиком четырехцилиндрового двигателя и отличается посадочными местами под муфту сцепления, а также большим маховым моментом.

Двигатель имеет механизм уравновешивания. Дополнительный валик с грузами приводится во вращение промежуточной шестерней газораспределения.

Механизм газораспределения состоит из распределительного вала, толкателей, штанг, регулировочных винтов, коромысел, клапанных пружин, клапанов, деталей крепления, а также шестерен, обеспечивающих передачу вращательного движения от коленчатого вала к распределительному валу и топливному насосу. Кроме этого, шестерни приводят во вращение масляный насос, механизм уравновешивания.

Работа механизма распределения осуществляется следующим образом: шестерня коленчатого вала через промежуточную шестерню передает вращение шестерням распределительного вала и топливного насоса. Распределительный вал при вращении своими кулачками поднимает вверх толкатели и штанги, которые через коромысла открывают впускные и выпускные клапаны. При дальнейшем вращении распределительного вала выступ кулачка отходит от толкателя, и под воздействием пружины клапан закрывается, а коромысло, штанга и толкатель возвращаются в исходное положение. Затем цикл вновь повторяется в соответствии с выбранными фазами газораспределения. В механизме газораспределения действуют силы инерции движущихся элементов, сила пружин, а также силы давления газов на клапан. Силы инерции изменяются по величине и направлению в зависимости от угла поворота кулачка и определяются произведением массы деталей механизма на ее ускорение. Величина сил давления газов определяется разницей давления в цилиндре и канале в момент открытия клапана и зависит от нагрузки на двигатель.

Для определения сил инерции механизма газораспределения, массы всех его подвижных элементов заменяются приведенной массой, сосредоточенной на оси клапана (или толкателя) и движущейся вместе с ним. Подвижными элементами механизма являются клапан впускной (0,135 кг), клапан выпускной (0,115 кг), тарелка пружины клапана (0,0275 кг), сухарь разрезной клапана {0,0018 кг), пружина клапана (0,078 кг), винт регулировочный коромысел клапана (0,033 кг), ганка винта регулировочного (0,006 кг), штанга толкателя в сборе (0,075 кг), толкатель клапана(0,100 кг).

При расчете сил учтена масса впускного клапана, поскольку она больше.

Приведенная масса деталей на оси клапана равна 0,0388 кгс2/м и на оси толкателя 0,0305 кгс2/м.

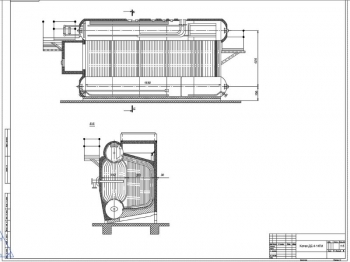

Описана система смазки двигателя.

Система смазки дизеля – комбинированная. Наиболее нагруженные трущиеся поверхности деталей смазываются под давлением, остальные – разбрызгиванием.

Работа системы смазки состоит в том, что масляный насос приемником забирает масло из масляного картера и через редукционный клапан нагнетает в масляный фильтр и параллельно в масляный радиатор. Из фильтра очищенное масло поступает в масляную магистраль, расположенную в картере дизеля.

Выполнено описание системы охлаждения двигателя.

Система охлаждения дизеля воздушная, отводит тепло от цилиндров и головок. Она состоит из вентилятора, направляющего кожуха, дефлекторов, ремней привода вентилятора. Поверхности цилиндров и головок оребренные, что значительно увеличивает их поверхность охлаждения и улучшает отвод тепла.

Приведено описание системы питания (впрыска топлива) двигателя.

Система питания подает в цилиндры дизеля очищенное топливо и воздух для образования из них смеси в пропорциях, обеспечивающих наилучший процесс сгорания.

В систему питания входят воздухоочиститель, впускной трубопровод, топливный бак (устанавливается на тракторе, машине), фильтры грубой и тонкой очистки топлива, топливный насос, топливопроводы высокого и низкого давления, форсунки.

Бак заливается топливом через заливную горловину с сеткой. Затем с помощью подкачивающего насоса топливо подается к фильтру грубой очистки, где оно очищается от крупных частиц и нагнетается к фильтру тонкой очистки, после которого попадает в головку топливного насоса высокого давления. Топливо, просачивающееся по зазорам между иглой распылителя и его корпусом, сливается из форсунок по трубке в топливный бак.

В данной работе разработана конструкция тракторного четырехтактного двигателя с воздушным охлаждением по прототипу двигателя Д-120.

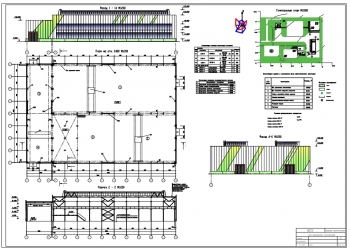

Спецификация – 2 листа

В программе: Компас 3D v, AutoCad