Перечень чертежей:

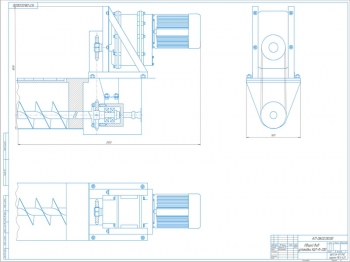

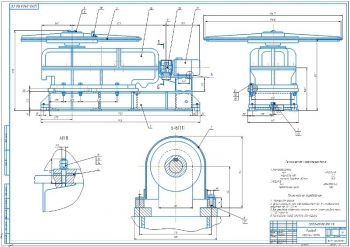

- Чертеж общего вида конвейера винтового типа для перемещения сахарного песка формата А1 с кинематической схемой, с технической характеристикой:

- Материал сахар-песок

- Диаметр винта 800 мм

- Шаг винта 800 мм

- Число оборотов винта 39,23 об/мин

- Производительность 198,24 т/ч

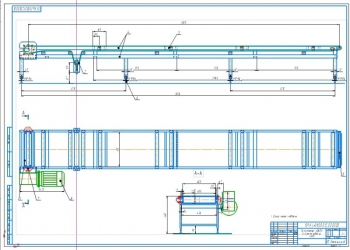

- Винтовой конвейер в сборе А1:

- Электродвигатель АИР225М6:

- Частота вращения 1000 об/мин

- Мощность 37 кВт

- Быстроходная муфта 710-56-I.1-50-II.2-У3

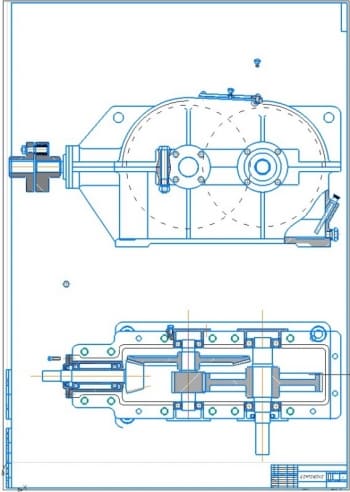

- Редуктор РМ-750-25-12-Щ-У2

- Энергоемкость 3,476 кВт ч/т

- Электродвигатель АИР225М6:

Дополнительные материалы: прилагается расчетно-пояснительная записка на 27 листах.

В пояснительной записке выполнено проектирование винтового конвейера для перемещения сельскохозяйственных грузов производительностью 160 т/час.

Описана конструкция винтовых конвейеров. Винтовой конвейер является транспортирующим устройством непрерывного действия, в качестве рабочего органа которого служит винт, вращающийся в закрытом неподвижном кожухе (желобе) с полукруглым днищем. Винтовой конвейер включает в себя: винт, желоб с крышкой, загрузочный и разгрузочный патрубки и привод.

Транспортируемый материал, который поступает в машину через загрузочный патрубок, перемещается по дну желоба с помощью вращающего винта к выгрузочному патрубку.

Винты изготовляются одно- и двухходовыми с правым или левым направлением витков, с постоянным шагом. Для транспортировки хорошо сыпучих материалов выбран сплошной подающий винт.

Образующие винтовую поверхность витки шнека выполнены из отдельных разрезных железных шайб, которым придаётся винтовая поверхность методом штамповки. Отдельные витки свариваются или склепываются между собой и затем прикрепляются к валу. Отдельные трубки, которые отлиты вместе с витками, надеваются на вал и соединяются между собой посредством выступов на трубках и соответствующих им впадин на соседних трубках. На практике чаще применяются стальные шнеки. Стандартные диаметры винтов находятся в пределах 0,1-0,8 м. Витки (лопасти) винта крепятся на стальном трубчатом валу, который составлен из отдельных секций длиной 2-4 м, и соединены между собой через промежуточные подвесные подшипники, прикрепленные к крышке желоба. В качестве концевых опор вала служат подшипники, которые расположены за торцовыми стенками желоба.

Желоб конвейера изготовлен из листовой стали и собирается на болтах из отдельных секций полукруглой или круглой формы. Между стенкой желоба и винтом предусмотрен зазор 6-10 мм. В местах загрузки в крышке и в местах разгрузки в дне выполнены окна и патрубки. Разгрузочные патрубки оснащены обыкновенными задвижками различных конструкций или задвижками с зубчатой рейкой.

От электродвигателя через редуктор приводится во вращение винт конвейера. Привод размещен на разгрузочном конце конвейера.

Рассмотрено назначение и область применения. Винтовые конвейеры используются для транспортировки на небольшие расстояния (30-40 м) сыпучих и мелкокусковых, а также вязких и тестообразных материалов.

Выполнен расчет основных параметров винтового конвейера, где определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Диаметр винта |

800 мм |

|

2 |

Мощность на валу винта |

31,7 кВт |

|

3 |

Частота вращения вала: |

|

|

- Максимальная |

67,11 об/мин |

|

|

- Номинальная |

46,04 об/мин |

Сделано определение мощности и выбор электродвигателя. Рассчитана мощность электродвигателя, равная 34,38 кВт и действительная частота вращения вала 977 об/мин. Принят асинхронный электродвигатель типа: АИР 225М6.

Приведен кинематический расчет привода. Рассчитано общее передаточное число привода 24,9. Принят цилиндрический двухступенчатый редуктор типа ГОСТ 20373-94: РМ-750-25-12-Щ У2. Вычислена фактическая производительность винтового конвейера, равная 198,24 т/ч.

Выполнено определение силовых параметров на валу винта. Рассчитаны значения:

|

№ |

Наименование |

Значение |

|

1 |

Момент на валу винта |

8308,32 Н×м |

|

2 |

Наибольшая действующая продольная сила |

20938,3 Н |

|

3 |

Масса груза, передвигающегося по конвейеру |

168,451 кг/м |

|

4 |

Скорость груза |

0,3269 м/с |

|

5 |

Поперечная нагрузка на участок винта между опорами |

4327,25 Н |

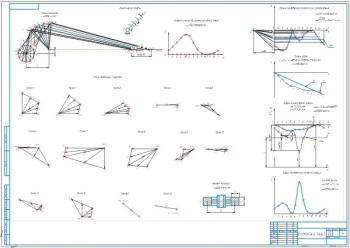

Произведен расчет вала винта на прочность. Вал изготовлен полым. Определены диаметры вала: внешний 0,130 м, внутренний 100 мм. Рассчитано количество промежуточный опор, равное 5.

Рассмотрена одна секция вала, где вал винта рассчитан на сложное сопротивление от эксцентрично приложенной на радиусе осевой силы. Построены эпюры изгибающих моментов. Выполнен проверочный расчет вала винта с определением показателей нормальных напряжений 27,97 Н/мм2 и касательных напряжений 0,11 Н/мм2.

Сделан подбор подшипников для опор вала винта. В качестве опор вала применяются подшипники качения. Приняты подшипники 2007 126А 130х200х45 мм, динамическая грузоподъемность 297000 кН. Построена схема нагрузки подшипников и выполнены расчеты, по результатам которых установлено, что подшипники подобраны верно.

Выполнен подбор муфт для привода конвейера. Подобраны упругие втулочно-пальцевые муфты: с внутренними диаметрами полумуфт 56 и 50 мм, 150 и 130 мм и максимальном крутящими моментами 710 Н×м и 16000 Н×м. Диаметры пальцев 20 мм и 56 мм, диаметры упругой втулки 35 мм и 110 мм.

Спецификация – 1 лист

В программе: Компас 3D v, Foxit Reader