Перечень чертежей:

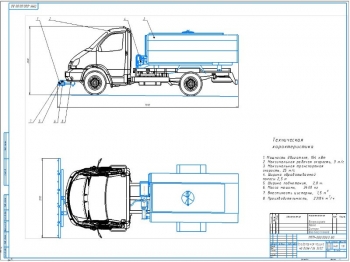

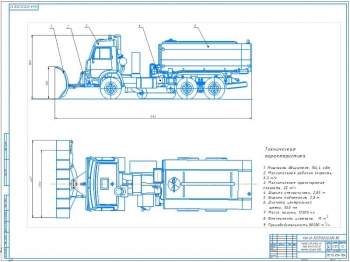

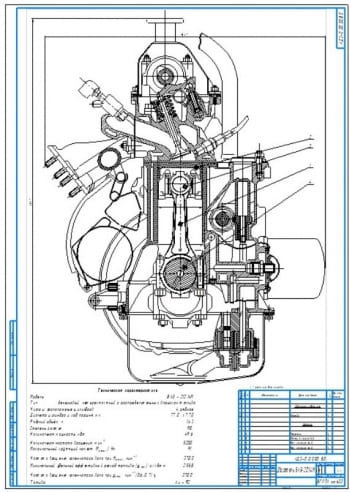

- Чертеж общего вида асфальторазогревательного ремонтера для разогрева асфальтобетонных покрытий на глубину до 40 мм с технической характеристикой:

- Шасси тягач МАЗ-5337 и полуприцеп

- Скорость движения:

- Рабочая 1,75...9 м/мин

- Транспортная 30 км/ч

- Ширина полосы разогрева 3000 мм

- Температура дорожного покрытия на глубине разогрева 40 мм, 800 С

- Производительность 3840 м2/ч

- Тепловая мощность установки 5900 МДж/ч

- Тепловая мощность горелки 184 (44) МДж/ч (Мкал/ч)

- Полная масса тягача 4170 кг

- Полная масса полуприцепа 11060 кг

- Полная масса снаряженной машины в транспортном положении 15230 кг

- Габаритные размеры:

- В транспортном положении:

- Длина 11600 мм

- Ширина 3090 мм

- Высота 3190 мм

- В рабочем положении:

- Длина 20350 мм

- Ширина 3090 мм

- Высота 3190 мм

- Наименьший габаритный радиус разворота по наиболее выступающей части 7,6 м

- Наименьший дорожный просвет в транспортном положении 200 мм

- Угол съезда 25 град

- Угол въезда 38 град

- Ширина уборки 3 м

- В транспортном положении:

- Технология выполнения работ

- Газовая схема с указанием позиций:

- Емкость

- Испаритель

- Горелка

- Указатель уровня

- Клапан сбросной

- Вентиль запорный

- Манометр

- Поплавковый датчик уровня

- Клапанная часть ПРУД-40

- Регулятор давления

- Термометр

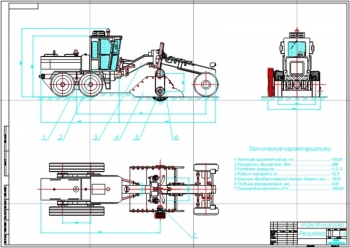

- Сборочный чертеж дорожной щетки:

- Неуказанные предельные отклонения размеров H14, h14, ±IT14/2

- Несоосность отверстий не более 0,25 мм по ГОСТ 10356-69

- Непараллельность поверхностей не более 0,20 мм по ГОСТ 10356-69

- Гидравлическая схема:

- Бак

- Насос НШ46У

- Гидрораспределитель

- Гидрозамок

- Гидромотор

- Фильтр сливной

- Гидроцилиндр подъема щеточного оборудования

- Клапан предохранительный

- Дроссель

- Гидромотор

Дополнительные материалы: прилагается расчетно-пояснительная записка на 52 листах и доклад на 3 листах.

В пояснительной записке разработана конструкция машины на базе МАЗ-5337 для разогрева асфальтобетонных покрытий на глубину до 40 мм до температуры репластификации асфальтобетонной смеси с целью дальнейшего выравнивания профиля дороги катками или снятия верхнего слоя АБ покрытия фрезерной машиной.

Газовая система используется для получения тепловой энергии, которая необходима для разогрева асфальтобетонных покрытый до температуры 433+40 0К (160+40 0С).

Приведена техническая характеристика газовой системы:

|

№ |

Наименование |

Значение |

|

1 |

Вид топлива |

Сжиженные углеводороды |

|

2 |

Теплота сгорания |

92 ÷ 117 (22÷28), Мдж3 (Мкал/м3) |

|

3 |

Номинальное давление газа перед горелками |

0.17(1.7) МПа (кг/см2) |

|

4 |

Разогревающая площадь длина |

25.5 м2 |

|

5 |

Геометрическая емкость резервуара |

3.8 м3 |

|

6 |

Номинальная производительность |

60 м3/г |

Газовая система машины состоит из основных узлов: зонт, резервуар, узел управления газовыми горелками, испаритель.

Резервуар используется для хранения и транспортирования сжиженных углеводородов (пропана, бутана и др.), при сжижении которых в газовых горелках получается тепло, необходимое для разогрева асфальта. Конструкция резервуара представляет собой сварной цилиндрический сосуд диаметром 1400 мм из листовой стали, который ограничен с двух сторон штампованными днищами.

Огневой испаритель применяется для выполнения процесса перевода жидкой фазы сжиженного газа в газообразную за счет постороннего источника тепла.

В состав узла управления входит: запорные электромагнитные вентили, служащие для аварийного отключения газовых горелок, и запорная арматура.

Зонт представляет собой оборудование, на котором установлены газовые горелки. Зонт укомплектован 4 запальными горелками для розжига горелок и обеспечения стабилизации горения.

На основе проведенного анализа предлагается к проектированию для машины специальное газогорелочное устройство.

Узлы газогорелочного оборудования: питающий короб, инжекционный смеситель, экран, горелочные дорожки.

В инжекторе при истечении газа из сопла производится подсос в необходимом количестве воздуха и образование газововоздушной смеси, передача которой осуществляется в питающий короб. Из короба газовоздушная смесь выходит с большой скоростью через основание и с более низкой через боковые отверстия.

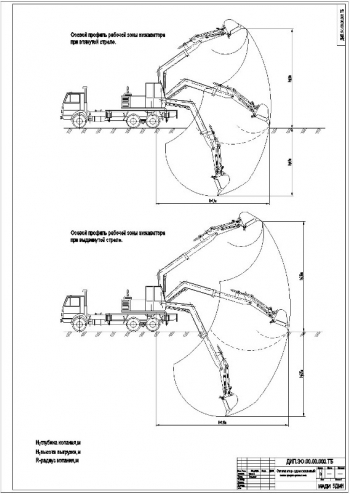

Принцип работы системы газового нагрева заключается в следующем. Жидкая фаза из резервуара направляется в испаритель. Паровая фаза сжиженного газа из испарителя поступает в регулятор, где происходит снижение давление газа до требуемого значения и далее газ движется в инжекционный смеситель газогорелочного устройства. Происходит сжигание газовоздушной смеси, в результате чего нагревается экран, который становится генератором инфракрасного излучения. За счет тепла, которое передается лучеиспускателям от покрытия, а также частично за счет тепла продуктов сгорания, выходящих из газогорелочных устройств, производится разогрев асфальтобетонного покрытия до необходимой температуры.

Газовоздушная смесь, выходя через боковые отверстия, создает основание горелочной дорожки, огневой поясок, который непрерывно поджигает газовоздушную смесь, которая выходит через основные отверстия. Образующийся при горении факел и продукты горения производят разогревание экрана, выполненного из жаропрочной стали до температуры 900…1000 0С. Весь зонт оснащен 32-мя газовыми устройствами, разбитыми на 4 блока. Каждый блок оснащен самостоятельной запальной горелкой, отжигающим устройством и запорным вентилем с электромагнитным клапаном.

Контроль горения запальной горелки производится термовыключателем ад155-м. Регулирование расстояния газогорелочного устройства до уровня покрытия выполняется гидравлическим устройством.

Выполнено описание модернизированной конструкции.

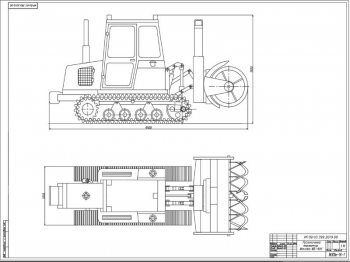

Модернизированное оборудование машины состоит из среднего щеточного агрегата с системой смачивания поверхности при подметании, а также переднего мусоросборного оборудования.

Щеточный агрегат установлен по центру полуприцепа и оборудован двумя опорными колесами. Поворот производится с помощью двух гидроцилиндров, которые расположены симметрично относительно продольной оси. Подъем также выполняется с помощью гидроцилиндра подъема. Перед гидроцилиндром смонтирован гидрозамок, который не позволяет ему самопроизвольно опускаться. Это предусмотрено с целью повышения надежности и безопасности. Перед щеткой расположено несколько форсунок, которые осуществляют смачивание при подметании дорожной поверхности.

На машине спереди смонтировано специальное мусоросборочное оборудование, которое состоит из бункера и щетки. Вращательным движением передняя щетка забрасывает смет в бункер-мусоросборник вместимостью 0,5 м3 . При его наполнении происходит срабатывание специальной световой сигнализации, мусороуборочное оборудование поднимается и транспортируется к месту выгрузки и с помощью двух гидроцилиндров производится принудительная выгрузка смета в контейнер или ковш погрузчика.

Приведена характеристика масс.

Определены параметры:

|

№ |

Наименование |

Значение |

|

|

С полной цистерной |

С пустой цистерной |

||

|

1 |

Общая масса машины |

15230 кг |

13730 кг |

|

2 |

Общая масса полуприцепа |

11060 кг |

9560 кг |

|

3 |

Масса полуприцепа без моста |

10160 кг |

8660 кг |

Рассчитаны значения:

|

№ |

Наименование |

Значение |

|

1 |

Масса, приходящаяся на седельно-сцепное устройство и заднюю ось полуприцепа: |

|

|

- В транспортном положении разогревателя |

7200 кг |

|

|

- В промежуточном рабочем положении |

7810 кг |

|

|

- В рабочем положении |

2855 кг |

|

|

2 |

Масса, приходящаяся на ось тягача |

2700 кг |

Произведен расчет баланса мощности. Вычислена мощность при рабочем положении разогревателя, равная 61 кВт и при транспортном положении 73 кВт. Рассчитана мощность на привод лебедки для складывания зонта разогревателя в транспортное положение 2,89 кВт. Сделан расчет устойчивости полуприцепа с расчетом основных значений.

Выполнен расчет гидросистемы. Определен крутящий момент, необходимый для привода лебедки 7 кгс×м. Принят гидромотор 210.25. Рассчитана мощность, затрачиваемая на перемещение машины в рабочем положении разогревателя с максимальной рабочей скоростью 4,43 л.с. Выбран гидромотор 210.20

Приведена исследовательская часть, где выполнено исследование зависимости сменной производительности от длины зонта разогревателя, глубины прогрева покрытия и высоты установки зонта разогревателя от покрытия.

Произведен расчет газооборудования. Задачей данного расчета является определение геометрических параметров резервуара и определение пропускной способности сбросного предохранительного клапана.

Рассчитаны значения:

|

№ |

Наименование |

Значение |

|

1 |

Объем резервуара |

3,8 м3 |

|

2 |

Диаметр резервуара |

1400 мм |

|

3 |

Толщина стенки обечайки |

12 мм |

|

4 |

Пропускная способность клапана |

22,30 кг/час |

|

5 |

Площадь сечения клапана |

261 мм2 |

|

6 |

Диаметр сечения клапана |

25,5 мм |

Сделан расчет центральной щетки щеточного агрегата с определением суммарной силы 117,4 Н и мощности привода 5 кВт. Приведен расчет передней цилиндрической щетки с определением основных значений.

Рассмотрена производственная и экологическая безопасность.

В данной работе выполнен проект разогревателя асфальтобетонных покрытий на глубину до 40 мм до температуры репластификации асфальтобетонной смеси с целью дальнейшего выравнивания профиля дороги катками или снятия верхнего слоя АБ покрытия фрезерной машиной.

Спецификация – 7 листов

В программе: AutoCad