Перечень чертежей:

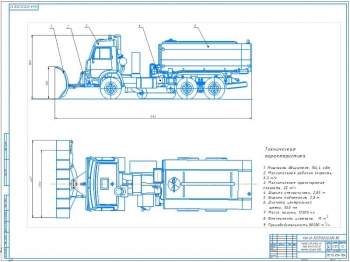

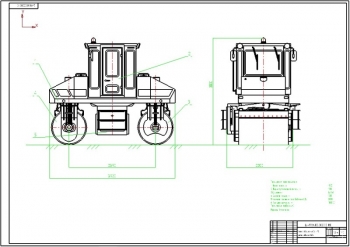

- Чертеж общего вида рециклера на формате А1 представлен в трех проекциях с указанием габаритных размеров, с обозначением позиций и техническими характеристиками:

- Эксплуатационная масса - 10000 кг;

- Мощность двигателя - 386 кВт;

- Колёсная формула - 1х2х3;

- Радиус поворота - 12,5м;

- Ширина обрабатываемой полосы дороги - 1800мм;

- Глубина фрезерования - 600 мм;

- Производительность - 40000 м2/ч

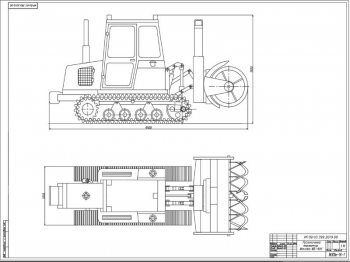

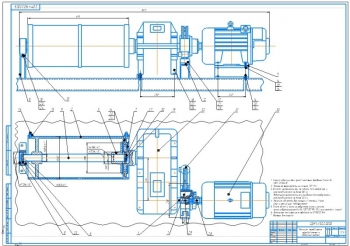

- Сборочный чертеж фрезерного оборудования А1 приведен с разрезами с указанием размеров, посадок, шлицевых соединений:

- Расположение резцов – шевронное;

- Количество резцов - 200 шт.;

- Диаметр окружности резания - 912 мм;

- Дополнительное оборудование - подача битума

- Схема гидравлическая А1 с обозначением позиций:

- Гидроцилиндры наклона колёс;

- Гидроцилиндры выноса тяговой рамы;

- Гидроцилиндры подъёма-опускания рабочего оборудования;

- Гидроцилиндр управления передней заслонкой РО;

- Гидроцилиндр усилителя рулевого управления;

- Гидрозамки;

- Гидрораспределитель привода фрезы;

- Гидрораспределитель наклона колёс;

- Гидрораспределитель выноса тяговой рамы;

- Гидрораспределитель рабочего оборудования;

- Гидрораспределитель управления заслонкой РО;

- Гидрораспределитель рулевого управления;

- Предохранительные клапаны;

- Фильтр;

- Гидронасосы;

- Гидромотор;

- Гидробак;

- Дросcель;

- Клапан обратный

Дополнительные материалы: приведена расчетно-пояснительная записка на 24 страницах, где выполнены:

- Назначение и описание

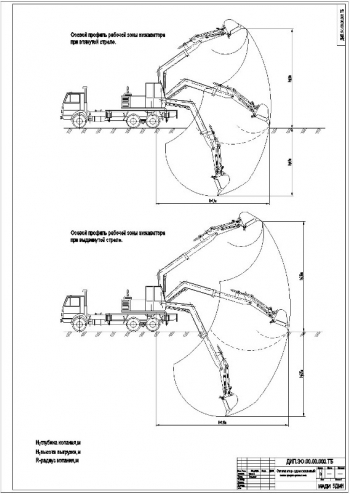

Технология холодного рециклинга позволяет повторно использовать материалы существующего покрытия при ремонте дорог. Существуют два варианта холодного рециклинга: рециклинг укрепленного слоя дорожного покрытия и рециклинг укрепленного и неукрепленного слоев дорожного покрытия и основания. Приведена конструктивная схема дорожной прицепной фрезы, агрегатируемой с трактором и имеющей двигатель для привода фрезерного барабана. Рабочим органом фрезы является фрезерный барабан с набором лопаток. Барабан разделен на две половины приводным редуктором, соединенным с двигателем карданным валом. Для рыхления служит двухотвальный плужок. Фреза опирается на два колеса на раме посредством кривошипов, которые поворачиваются относительно рамы посредством гидроцилиндра, поднимают раму и выводят лопатки барабана из покрытия, рама с барабаном опускается.

Технология работы рециклеров заключается в вырезании поврежденного покрытия фрезерным барабаном, который измельчает материал ремонтируемого покрытия, перемешивает его с вяжущим (битумом), водой и при необходимости цементом; осуществляет распределение смеси по ширине полосы и формирование ее профиля с помощью заслонки кожуха. Окончательное формирование профиля автодороги выполняется автогрейдером, после чего уплотняется катком. Представлен технологический комплекс техники, выполняющей рециклинг дорог.

- Патентно-технический анализ

Рассмотрены патенты: № 5111590507 «Профилировочно-смесительная машина»; № 1370172 «Профилировочно-смесительный рабочий орган»; № 16224889 «Дорожно-строительная машина»; №1288241 «Машина для регенерирования и уплотнения асфальтобетонных покрытий».

- Описание конструкции и внесённых в неё изменений

Приведена конструктивная схема рециклера на агрегатах скрепера МоАЗ-6014. Машина предназначена для удаления старого асфальтобетонного покрытия и укладки слоя основания дорожной одежды путем смешивания полученного гранулята с вяжущими материалами в ходе фрезерования.

- Определение основных параметров рециклера:

|

№ п/п |

Наименование |

Значение |

|

1 |

Масса машины |

10 т |

|

2 |

Колёсная формула |

1х2х3 |

|

3 |

Коэффициент пропорциональности |

1,38 |

|

4 |

Сопротивление фрезерованию холодного асфальтобетона |

14,68 кН |

|

5 |

Сопротивление перемещению рециклера |

10,79 кН |

|

6 |

Сопротивление, возникающих при работе машины |

25,47 кН |

|

7 |

Сила тяги силовой установки |

35,41 кН |

|

8 |

Мощность, затрачиваемая на рабочий процесс |

396,6 кВт |

|

9 |

Эксплуатационная производительность рециклера |

44064 м2/ч |

Условие тягового баланса выполняется.

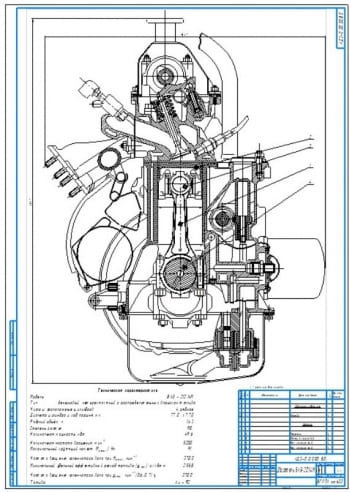

- Расчёт гидравлического привода фрезы рециклера:

|

№ п/п |

Наименование |

Значение |

|

1 |

Крутящий момент |

10,318 кН*м |

|

2 |

Расход гидромотора |

210,8 л/мин |

|

3 |

Требуемое давление, развиваемое насосом |

41,2 МПа |

|

4 |

Подача насоса с учетом утечек рабочей жидкости |

380,6 л/мин |

|

5 |

Средняя скорость течения жидкости в гидроприводе |

4,98 м/с |

|

6 |

Диаметр трубопроводов |

8,9 мм |

Приведена принципиальная гидравлическая схема привода фрезы. Принят высокомоментный гидромотор MSE-11 с рабочим объемом 1687 см3, аксиально-поршневой насос PV-H-112MH2R1B2A45 объемом 110,8 см3. По ГОСТ 16516-80 значение диаметра трубопроводов принято равным 10 мм. В гидроприводе используются стальные бесшовные трубы по ГОСТ 8734-75 и рукава высокого давления по ГОСТ 6286-73.

- Расчет открытой клиноременной передачи:

|

№ п/п |

Наименование |

Значение |

|

1 |

Диаметр ведущего шкива |

450 мм |

|

2 |

Диаметр ведомого шкива |

450 мм |

|

3 |

Фактическое передаточное число передачи |

1,01 |

|

4 |

Межосевое расстояние |

1068,5 мм |

|

5 |

Длина ремня |

3550 мм |

|

6 |

Скорость ремня |

2,35 м/с |

|

7 |

Требуемое количество ремней |

7 |

|

8 |

Усилие, действующее на вал |

6777,2 Н |

Принят клиновой кордшнуровый ремень сечения УВ. Выполнена проверка правильности выбора межосевого расстояния, проверка ремня на долговечность по числу пробегов, равному 10 об/сек, проверка по максимальным напряжениям в сечении ведущей ветви, равным 6,9 МПа.

- Расчет рециклера на устойчивость

Выполнен расчет продольной и поперечной устойчивости. Определен предельный угол подъёма, преодолеваемый автогрейдером, по условию сцепления движителя с дорогой - 36,2º, предельный уклон по условию сцепления тормозящих колёс с дорогой – 25,41º. Вычислен допускаемый угол поперечного уклона по условию опрокидывания – 39,69º, максимальная скорость движения на поворотах по условию опрокидывания – 10,11 м/с, допускаемый угол поперечного уклона по условию сцепления движителя с дорогой – 25,17º, максимальная скорость движения на поворотах – 7,57 м/с.

- Описание принципиальной гидравлической схемы рециклера

Гидравлическая система имеет 2 контура. Первый контур – привод фрезы рециклера, второй – управление рабочим оборудованием. Первый состоит из гидробака, жидкость от которого поступает к трёхпозиционному гидрораспределителю через насос, далее энергия потока жидкости поступает к гидромотору, который приводит в движение фрезу рециклера. Второй контур состоит из бака, гидронасосов для подачи жидкости к гидроцилиндрам рабочего оборудования, насоса для подачи жидкости к гидроцилиндру управления, гидрораспределителей с ручным управлением. После гидрораспределителей расположены гидроцилиндры наклона колёс, выноса тяговой рамы, подъёма-опускания фрезерного оборудования, рулевого управления. Для удержания двигателей под нагрузкой имеются гидрозамки, для защиты от разрушения давлением - предохранительные клапаны. Фильтры для защиты системы предохраняют компоненты от износа. Для создания сопротивления потоку жидкости установлен дроссель. Для недопущения изменения направления потока - обратный клапан.

- Конструирование рабочего оборудования

Фрезерный барабан приводится во вращение с помощью клиноременной передачи. Шкив передачи крепится на конце вала при помощи шлицевого соединения. Вал опирается на пару радиальных шариковых подшипников, запрессованных в корпус. Крутящий момент с вала на фрезерный барабан передается при помощи шлицевого соединения. К барабану привариваются резцедержатели. На барабане располагается 200 резцов шевроном. Корпус приваривается к тяговой раме. На корпусе располагается гидромотор, на валу которого находится ведущий шкив клиноременной передачи.

- Метрология и стандартизация

Надежность работы узлов зависит от правильного выбора посадок колец подшипников на вал и в корпус. По ГОСТ 24705-81 для посадки подшипника на вал выбрано поле допуска k6 (средние нагрузки, тяжёлые нагрузки).

- Мероприятия по энергосбережению и ресурсосбережению

Приведены мероприятия по поддержанию частей машин в исправном состоянии, а также преимущества использования биотоплива. При холодном ресайклинге нет необходимости в площадках для отвалов, объем новых материалов минимален, что снижает загрязнение местности. Определены материалоемкость – 0,23 кг и энергоемкость – 0,009 кВт.

- Заключение

В проекте разработан рециклер на базе автогрейдерного шасси. Выполнен расчет основных параметров рециклера, расчеты на устойчивость, описание гидравлической схемы рециклера и рабочего оборудования

В программе: AutoCAD