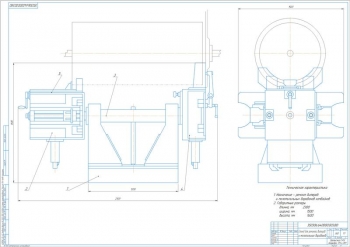

- Анализ существующих конструкций стендов для срезания накладок колодок тормозов; А1

Представлены конструкции применяемых устройств с перечнем входящих деталей, достоинствами и недостатками: моделей В450 «Kindermann» изготовитель Германия, Р278 – Россия.

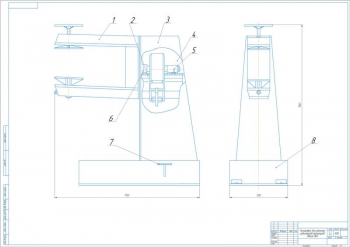

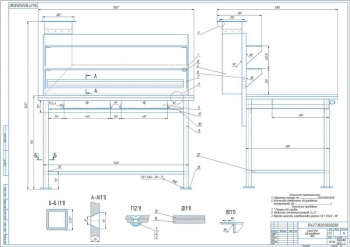

- Общий вид стенда для срезания накладок тормозных колодок; А1

Стенд предназначен для проведения работ при ремонте и обслуживании грузовых автомобилей, имеет механизмы бесступенчатого регулирования подачи ножа, самоустановки ножа при изменении радиуса закругления тормозной колодки для предотвращения поломки ножа. Принцип действия заключается в срезании ножом-резцом фрикционной накладки с тормозной колодки, устанавливаемой на вращающуюся поворотную плиту.

Технические характеристики:

окружная сила на поворотной плите составляет 4000 Н;

частота вращения плиты 4 мин-1;

передаточное число редуктора – 50;

мощность электродвигателя 1,1 кВт;

частота вращения 750 мин-1.

Основные детали и механизмы: основание, поворотная плита, нажимное приспособление с механизмом подачи ножа, редуктор, двигатель.

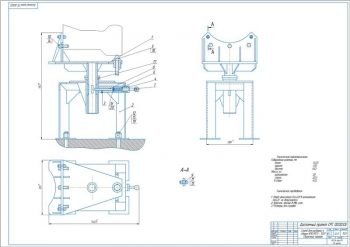

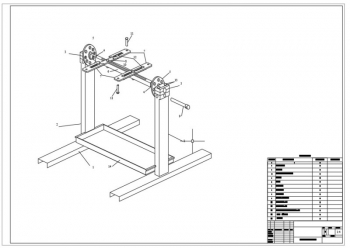

- Нажимное устройство стенда для срезания накладок тормозных колодок; А1

Принцип действия устройства: подача ножа в рабочую зону осуществляется вращением рукоятки ходового винта, который воздействует на пружину с перемещающимся по Т-образному пазу ползуном с держателем ножа. Держатель, в свою очередь, имеет механизм самоустановки, предназначенный для исключения возможности поломки рабочего органа путем снижения возрастающего на него усилия давления при изменении радиуса закругления тормозной колодки.

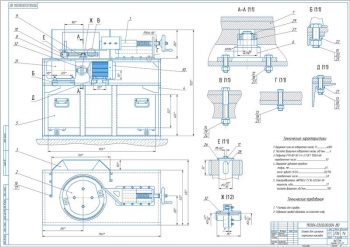

- Рабочие чертежи деталей стенда (4 шт.) на А1:

Винт; Круг 45-h ГОСТ 7417-75 / 45-Б-Н ГОСТ 1055-88;

Шестерня; Сталь 40Х ГОСТ 4543-71;

Ступица опорная; Сталь 40Х ГОСТ 4543-71;

Колесо зубчатое; Сталь 3 ГОСТ 380-94.

На чертежах представлены:

требуемые отклонения формы и расположения поверхностей от цилиндричности, параллельности, биения;

для деталей Шестерня и Колесо зубчатое - параметры зубьев в табличной форме, требования к их термообработке (ТВЧ h1,0…1,3 45…50 HRC);

для детали Ступица опорная – требования, предъявляемые к сварному шву: Сварной шов по ГОСТ 5264-75, Электрод Э42 ГОСТ 9467-75.

- Технологическая карта на срезание накладки; А1

Выполнена в табличной форме в виде последовательности операций (от установки колодки на штыри поворотной плиты до уборки рабочего места), технических требований и указаний по выполнению работ. Имеет эскиз с ведомостью деталей и мест воздействия; исполнителя – станочника 2-го разряда; пооперационные нормы времени и общую трудоемкость.

- Экономическая эффективность проекта; А1

Приводится сравнение проектного и базового вариантов по показателям производительности труда (5 и 1,47 чел/ч соответственно); трудоемкости работ (0,2 и 0,68 чел/ч); себестоимости (47 и 98 руб). Указаны годовой экономический эффект – 8690 руб/год, срок окупаемости – 1,3 года.

Дополнительные материалы: пояснительная записка на 36 листах, включает:

- Обзор характеристик и свойств накладок колодок тормозов

Основной материал накладок - асбестовый картон с мелкой (до 0,1 мм) металлической стружкой из различных сплавов меди, свинца и цинка. По мере износа частицы стружек, приводят к заклиниванию трущихся поверхностей, увеличению коэффициента трения свыше 0,35…0,45, величины перекоса концов накладки более 1 мм, повышению температуры асбеста свыше 375оС, приводящему к разрушению его свойств.

- Разработку стенда для снятия накладок с колодок тормозов

Приведен анализ существующих аналогов проектируемого стенда, предназначенных для срезания накладок легковых автомобилей (модели указаны в п.1 Перечня чертежей). Даны предложения по конструктивным изменениям предлагаемой конструкции: увеличении мощность привода; совершенствовании конструкции нажимного устройства введением силовой пружины. Подробно изложена работа механизмов при выполнении технологического процесса снятия накладок.

- Расчет привода стенда:

Определение усилия среза накладки как сумма сил, действующих на нож -

силы трения и силы изгиба накладки: 4000 Н

Выбор электродвигателя в зависимости от мощности с учетом общего КПД механизмов привода:

электродвигатель “АИР90LA ТУ 16 – 525.564 – 84” с числом оборотов 750мин-1, мощностью 1,1кВт.

Выбор червячного редуктора, определение параметров:

|

Наименование параметра |

Значение |

|

Общее передаточное число |

187,5 |

|

Передаточное число зубчатой передачи |

3,75 |

|

Вращающий момент на валу двигателя |

10,5 Нм |

|

Частота вращения червяка редуктора |

750 мин-1 |

|

Частота вращения колеса редуктора |

15 мин-1 |

Расчет зубчатой передачи, параметры:

|

Наименование параметра |

Значение |

|

Межосевое расстояние |

180 мм |

|

Модуль |

2,5 |

|

Число зубьев шестерни и колеса |

30; 114 |

|

Передаточное число |

3,8 |

|

Делительные диаметры шестерни и колеса |

75мм; 285мм |

|

Диаметры окружностей вершин зубьев шестерни и колеса |

80 мм; 290 мм |

|

Впадин зубьев |

68,7 мм; 278,7 мм |

Выбор муфты в зависимости от передаваемого крутящего момента:

упругая втулочно – пальцевая - ГОСТ 21424 – 93;

Расчет шпоночного соединения выходного вала редуктора и шестерни:

выбор призматическая шпонка 12 х 8 х 30 ГОСТ 23360 – 78;

Определение параметров пружины:

диаметр проволоки пружины d=7,1мм;

наружный диаметр пружины DН =35,5мм;

средний диаметр пружины D =37мм;

число витков n=12;

шаг t=11,2мм;

выбирается пружина по ГОСТ 13766 – 68.

- Инструкцию по технике безопасности при работе на стенде, включающую общие требования; перед началом, во время, по окончанию работы; в аварийных ситуациях.

- Экологическую экспертизу конструкции, оценивающую уровень возможных негативных воздействий на окружающую среду и здоровье человека в случае несоблюдения правил использования конструкции и инструкции по технике безопасности.

- Экономическое обоснование проекта - в виде технико-экономической оценки стенда с определением параметров:

|

Наименование параметра |

Значение |

|

Трудоемкость работ по изготовлению стенда |

75 чел-ч |

|

Заработная плата производственных рабочих, занятых на изготовлении оригинальных деталей, с учетом дополнительной и отчислением по соцстраху |

1937,9 руб |

|

Стоимость материала заготовок для изготовления оригинальных деталей |

3749 руб |

|

Общая стоимость на изготовление оригинальных деталей |

4720,6 руб |

|

Затраты на покупные изделия |

4730 руб |

|

Основная заработная плата производственных рабочих, занятых на сборке конструкции |

21,6 руб |

|

Накладные расходы |

896,2 руб |

|

Затраты на изготовление изделия |

11334,7 руб |

|

Производительность труда проектируемого варианта |

5 |

|

Производительность труда базового варианта |

1,47 |

|

Себестоимость обслуживания 1 агрегата в проектном варианте |

47 руб |

|

Себестоимость обслуживания 1 агрегата в базовом варианте |

98 руб |

|

Срок окупаемости проектного варианта |

1,3 г |

|

Годовой экономический эффект |

8690 руб |

Спецификация – 4 листа

В программе: Компас 3D v