Перечень чертежей:

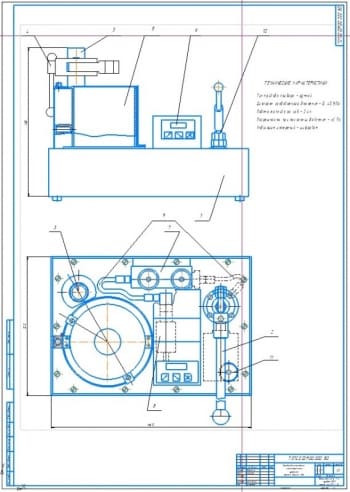

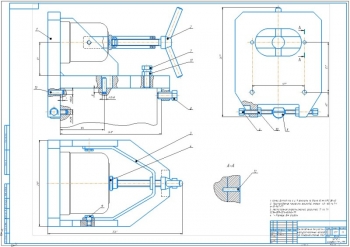

- Чертеж устройства для проверки угловых параметров распределительного вала формата А1 с техническими требованиями:

- Крайние опоры установить на одноименны кулачки

- Среднюю опору установить на опорную шейку

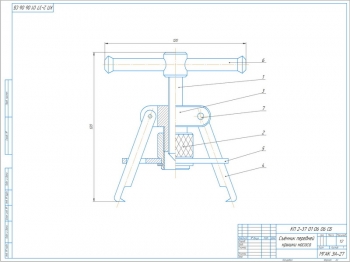

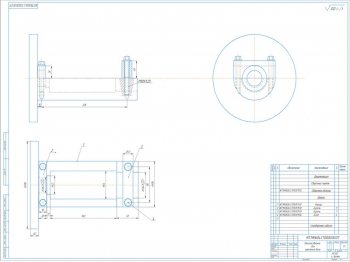

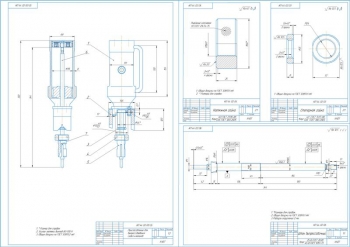

- Приводной механизм в сборе и детали: сквозная крышка и соединительная втулка:

- Проверить плавность вращения привода

- Передача вращения от маховика должна быть без люфта

- Неуказанные предельные отклонения размеров ±ΙΤ14/2

- Технико-экономическая оценка А1 с графиком – сдвиг фаз, в градусах и потери, в руб, с таблицей показателей: затраты топлива за 6 месяцев эксплуатации одной машины, руб; экономия на одну машину, руб; капитальные вложения, руб:

- Устройство для измерения фаз газораспределения позволяет:

- Уменьшить расходы на топливо

- Продлить ресурс ДВС

- Уменьшить загрязнение окружающей среды

- Устройство для измерения фаз газораспределения позволяет:

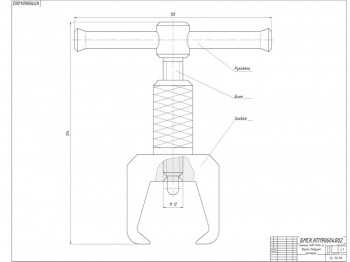

- Рабочий чертеж с описанием безопасности труда А1 с приспособлением для проверки распределительного вала:

- Организационные требования

- Официальным документом на основании которого проектировалось устройство является ГОСТ 12.20.0003 - 91

- Ответственность за безопасные условия труда возлагается на бригадира

- Надзор и контроль за выполнением требований безопасности осуществляет:

- Государственный - Гостехнадзор;

- Административный - специалист,

- Инспектор по охране труда

- Общественный - уполномоченный по охране труда

- Обучение обслуживающего персонала безопасным приемам труда по ГОСТ 12.0.004-90

- Требуемая спецодежда - костюм х.б, фартук, прорезиненные перчатки

- Технические средства защиты

- При установке надежно закрепить деталь в центрах приспособления

- Требования производственной санитарии

- Официальным документом регламентирующим условия труда на рабочем месте является ГОСТ. 12.1005-88

- Микроклимат: теплый период

- Температура - +18-27 С

- Относительная влажность - 15-75%

- Скорость воздуха - 0,1-0.4 м/сек

- В холодный период:

- Температура - +17-23 С

- Относительная влажность - 15-75%

- Скорость воздуха - 0,1-0,3 м/сек

- Состояние воздушной среды:

- Содержание паров дизельного топлива до 100 мг/м

- Освещенность искусственная - не менее 200 лк

- Требования пожарной безопасности

- Ответственность за обеспечение требований пожарной безопасности возлагается на бригадира

- Категория работ по пожарной безопасности - Д

- Огнетушитель углекислотный ОП-5

- Требования эргономики

- Рабочая поза – стоя

- Категория работ по тяжести - средней тяжести IIa

- Максимальная масса, поднимаемых, грузов - 18 кг

- Опасные и вредные производственные факторы:

- Падение распределительного вала

- Возможные виды поражения: травмирование

- Способы и средства защиты: надежное крепление распределительного вала

- Организационные требования

Дополнительные материалы: прилагается расчетно-пояснительная записка на 21 листе.

В пояснительной записке спроектировано устройства для проверки угловых параметров кулачков распределительного вала.

Приведена конструкторская часть. Выполнен анализ существующих конструкций измерения угла открытия, закрытия клапана относительно верхней или нижней мёртвых точек.

Рассмотрены механизмы:

- Механизм Double Vanos регулирует моменты открытия, закрытия как впускных, так и выпускных клапанов

- Механизм VTEC (Variable Valve Timing and Lift Electronic Control) – это электронная система управления временем открытия и высотой подъема клапанов

- От конструкторов Fiat - непрерывное изменение фаз газораспределения в зависимости от частоты вращения коленчатого вала

Описана проверка фаз газораспределения с помощью приспособления № 110 589 102 100 (Мersedes-Benz).

Технология проверки фаз газораспределения:

- Снятие двух коромысел первого цилиндра. Для этого коленчатый вал проворачивается так, чтобы острие кулачка встало вверх

- Замена обоих нажимных элементов измерительным нажимным элементом и установка коромысла без нажимной пружины. Устранение имеющегося клапанного зазора путем проворачивания регулировочного болта клапана. Измерительный нажимной элемент не должен иметь люфта

- Установка и укрепление проверочного приспособления № 110 589 102 100

- Откручивание болта крепления звездочки распределительного вала, удерживая вал подходящим способом

- Стягивание звездочки с валом

- Установка требуемой шпонки

- Повторение еще раз проверки фаз газораспределения

- После установки смещенной шпонки или новой цепи проверка момента зажигания

Проверка впускного клапана: при закрытом впускном клапане, то есть когда кулачок направлен вверх, вставляется стрелочный индикатор с удлинительным штифтом в проверочное приспособление на впускной клапан. Затем устанавливается предварительное усилие в 3 мм и индикатор зажимается. Поворотный циферблат поворачивается так, чтобы большая стрелка встала на “0”. Коленчатый вал проворачивается в направлении вращения двигателя пока индикатор не возвратится на предварительное усилие 1 мм, пройдя 2 мм. В этом положении двигателя определяется значение на гасителе колебаний. Оно должно соответствовать значению фазы “впускной клапан открывается - после ВМТ” в таблицах размеров и регулировочных параметров.

Проверка выпускного клапана: процесс измерения такой же, как и на валу для впускных клапанов. После установки предварительного натяжения коленчатый вал проворачивается в направлении нормального вращения дальше. Выпускной клапан полностью откроется и стрелка индикатора покажет “0”. При последующем закрывании выпускного клапана измерительный штифт индикатора вернется к своему положению и стрелка начнет двигаться. Маленькая стрелка индикатора должна стоять на “1”, а большая на “0”. Это соответствует ходу клапана 2 мм при закрывании выпускного клапана.

Если необходима корректировка фаз газораспределения, то устанавливается смещенная шпонка или новая цепь.

Приведено описание предлагаемой конструкции измерения фаз газораспределения.

Разрабатываемое приспособление позволяет измерять угловые характеристики кулачков распределительного вала. С помощью прибора можно контролировать скручивание распределительного вала.

Приспособление для измерения фаз газораспределения состоит из следующих узлов: приводного механизма с измерительной шкалой; центральной опоры; станины; имитатора клапана; задней бабки; стопорного винта.

Привод приспособления для проверки угловых характеристик распределительного вала включает в себя: кронштейн, маховик, шпоночное крепление, корпус, центр, сквозную крышку, втулку, крепление корпуса, пружину, ведущую шестерню, ведомую шестерню, центральное колесо и шпонку.

Принцип работы приспособления заключается в следующем: диагностируемый распределительный вал зажимается в центрах приспособления с расположением шпоночного паза слева. Затем для исключения прогиба распределительного вала устанавливается центральная опора. Вал при помощи шпонки и фиксирующего устройства вводится в зацепление с приводом приспособления. После установки распределительного вала на приспособление монтируются имитаторы клапанов.

При вращении маховика стрелка, закрепленная на его оси вращения, показывает угловое положение коленчатого вала, а вторая стрелка, приводимая в движение ведомой шестерней привода, показывает угловое положение распределительного вала.

Шестерни привода приспособления, входящие в зацепление, передают вращательное движение от маховика к распределительному валу с таким же передаточным числом, как и шестерня (звездочка или зубчатый шкив) коленчатого вала распределительной шестерне.

Для начала проверки угловых характеристик стрелка, указывающая угловое положение коленчатого вала (маховика), выставляется на отметку 00 на лимбе приспособления, при этом стрелка углового положения распределительного вала должна совпасть с отметкой 900.

Затем, проворачивая маховик по часовой стрелке, в движение приводится распределительный вал и вращается до касания кулачка впускного клапана первого цилиндра двигателя, затем записываются значения углов поворота маховика и распределительного вала от исходного положения по показаниям на лимбе и продолжается проворачивание маховика до касания кулачка выпускного клапана первого цилиндра выпускного клапана. Полученные значения углов поворота маховика и кулачкового вала фиксируются. Продолжается поворачивание маховика до тех пор, пока кулачек впускного клапана первого цилиндра перестанет взаимодействовать с впускным клапаном. Полученные угловые значения фиксируются, и, путем алгебраического расчета, вычисляется угол перекрытия клапанов.

Выполнен расчет элементов конструкции на прочность. Сделан расчет резьбы на срез. Описана инструкция по охране труда.

Проведена технико-экономическая оценка, где рассчитана экономия от использования методики и приспособления, равная 6415,2 руб при сроке окупаемости 1,7 года.

В данной работе разработано устройство для проверки угловых параметров кулачков распределительного вала.

Спецификация – 3 листа

В программе: Компас 3D v