- Обзор существующих конструкций А1:

Консольный подъемный механизм модель 471

Тележка с механическим подъемным механизмом

Тележка ручная грузоподъемная А.С. № SU 1212860 А

Подъемный механизм модель 103

Тележка ручная с гидравлическим подъемным механизмом А.С. № 713747

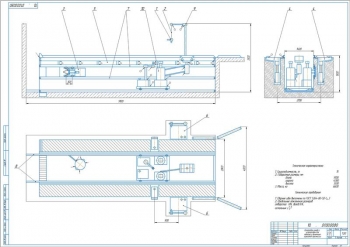

- Чертеж общего вида стенда для сборки-разборки и транспортировки агрегатов А1:

Тип стенда – передвижной, гидравлический со сменными подхватами

Грузоподъемность – 650 кг

Привод – одноплунжерный насос с ручным приводом

Максимальное усилие на рукоятке насоса – 14 кг

Количество жидкости, заливаемой в систему – 2,5 л

Вес (без масла) – 68 кг

При сборке подвижны соединения смазать консистентной смазкой Солидол Ж ГОСТ 1033-79.

Гидросистему заправить маслом индустриальным М-30А ГОСТ 20799-75.

После сборки гидросистему проверить на герметичность. Подтекание не допускается.

Сварные швы выполнять по ГОСТ 5624-80.

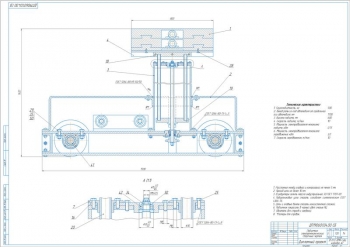

- Рабочие чертежи узлов: платформа, рама:

HRC 48-54

Неуказанные предельные отклонения размеров: отверстий H14, валов h14, остальных ±IT14/2.

Неуказанные радиусы 3 мм.

Перед установкой трущиеся поверхности смазать консистентной смазкой Солидол Ж ГОСТ 1033-79.

Неуказанные предельные отклонения допусков формы и расположение поверхностей по ГОСТ 25068-81.

Сварные швы выполнять электродом Э42А ГОСТ 9467-75.

Покрытие: эмаль НЦ-132П (зеленая) ГОСТ 6631-74.

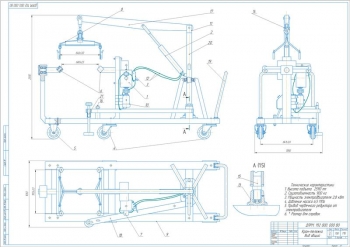

- Рабочие чертежи деталей и узлов: упор, регулировочный болт, серьга, подхват:

Неуказанные радиусы 0,4 мм.

180-220 HB.

Покрытие Ц 9.хр.

HB 260-285.

- Экономическая эффективность проекта А1 в диаграммах:

Затрат труда

Себестоимости обслуживания

Эксплуатационных затрат

Потребности в персонале

Производительности труда

Условной стоимости обслуживания

Эффективности состава технологического оборудования

Дополнительные материалы: прилагается расчетно-пояснительная записка на 28 страницах, где ведется разработка стенда для сборки- разборки агрегатов автомобилей и их транспортировки к месту ремонта на основе подъёмного механизма модели 471.

Показана схема технологического процесса на агрегатном участке. Агрегаты поступают на участок после мойки и очистки. Сначала проводят первичный контроль, в результате которого агрегаты либо разбираются для ТР, либо регулируются. После сборки агрегаты испытывают и контролируют. Далее их отправляют в зону ТО и ТР или на промежуточный склад. На агрегатном участке находятся технологические карты и плакаты с основными данными для всех агрегатов автомобилей.

Разрабатываемое устройство относится к передвижным автомобильным стендам с платформой и рычагом для поднятия агрегатов. Данный стенд служит для использования на АТП на постах ТО, ТР и КР.

Проведен сравнительный анализ следующих устройств:

- Ручная тележка с гидравлическим подъемным механизмом А.С. № 713747;

- Тележка ручная грузоподъемная А.С. № SU 1212860;

- Тележка с механическим подъемным механизмом модель 103.

В качестве прототипа для разработки выбран консольный подъемный механизм модели 471, оснащенный гидравлическим силовым подъемным устройством с насосом и приводом ножной педали. Перечислены технические характеристики прототипа:

Грузоподъёмность – 250 кг;

- Тип подъёмного механизма – передвижной, гидравлический, с поворотным пантографом и сменными подхватами;

- Привод – одноплунжерный насос с ножным приводом производительностью 6 см3 за одно нажатие педали;

- Усилие на педали при максимальной нагрузке – 15 кг;

- Емкость системы – 3 л;

- Вес – 100 кг;

- Габаритные размеры – 1600*950*800 мм.

Проектируемый стенд состоит из рамы с колесами, подъемного механизма, платформы и гидропривода с ручным насосом.

Выполнен расчет гидропривода стенда. В качестве силового гидроцилиндра выбран поршневой гидроцилиндр одностороннего действия. Определены габаритные размеры и рассчитан шток на продольный изгиб. Данные занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Давление в гидросистеме |

11 МПа |

|

2 |

Усилие, развиваемое штоком |

30000 Н |

|

3 |

Внутренний диаметр цилиндра |

63 мм |

|

4 |

Диаметр штока |

40 мм |

|

5 |

Наружный диаметр цилиндра |

83 мм |

|

6 |

Ход штока |

140 мм |

|

7 |

Давление рабочей жидкости |

10 МПа |

|

8 |

Расход жидкости |

0,224 л/мин |

|

9 |

Максимальная растягивающая сила штока |

23727 Н |

|

10 |

Минимальная растягивающая сила штока |

8700 Н |

|

11 |

Расчетное напряжение сжатия |

18,895 Н/мм2 |

|

12 |

Допускаемое напряжение сжатия |

375 Н/мм2 |

Описан принцип действия ручного гидронасоса. При качании рукоятки влево в полости цилиндра возникает разряжение и через всасывающий клапан туда поступает гидравлическая жидкость. При качании вправо открывается нагнетательный клапан под действием повышенного давления и жидкость поступает в рабочую полость цилиндра. Такими возвратными качательными движениями жидкость перекачивают в подпоршневое пространство, что приводит в движение силовой шток. Чтобы вернуть шток в исходное положение, открывают перепускной клапан.

Определено усилие на плунжере – 1884 Н и на рукоятке ручного насоса – 75,59 Н.

Приведена кинематическая схема механизма подъема стенда и рассчитано необходимое усилие, создаваемое гидроцилиндром – 13500 Н. На основе полученного значения принят гидроцилиндр типа ГЦО1.

Выполнен прочностной расчет элементов конструкции, а именно пальца шарнирного соединения рычага и штока гидроцилиндра на срез. Деталь палец выполнена из стали 45 улучшенной. Найдено допускаемое напряжение на срез – 162,5 МПа и расчетное напряжение – 34 МПа.

Расписана безопасность при работе на стенде для монтажа и демонтажа и агрегатов транспортирования автомобилей.

Проведена экологическая экспертиза проекта. Технология является экологически безопасной т.к., принцип работы основан на использовании гидропривода. При работе стенда на происходит засорения производственных площадей и вредных выбросов в атмосферу. Присутствует электромагнитное излучение, влияющее на человека. Способ защиты – экранирование.

Определены технико-экономические показатели проекта. результаты приведены в таблице:

|

№ |

Название |

Значение |

|

1 |

Затраты на изготовление универсального стенда |

17230 руб. |

|

2 |

Рост производительности труда |

52 % |

|

3 |

Трудоемкость |

0,07 чел.-ч. |

|

4 |

Экономия эксплуатационных расходов в смену |

90,4 руб. |

|

5 |

Годовая экономия |

18510,25 руб. |

|

6 |

Годовой экономический эффект |

44355,3 руб. |

|

7 |

Срок окупаемости |

0,4 года |

В ходе выполнения работы рассмотрена схема технологического процесса на агрегатном участке и проведен сравнительный анализ существующих конструкций. Выбран прототип для разработки – передвижной подъемный механизм 471 модели.

Описано устройство разрабатываемой конструкции. В качестве силового устройства подобран поршневой гидроцилиндр одностороннего действия. Определены его геометрические размеры и максимальная и минимальная растягивающие силы на штоке.

Приведен принцип действия ручного гидронасоса и выполнен его расчет, по результатам которого подобран гидроцилиндр типа ГЦО1.

Рассчитан палец шарнирного соединения рычага и штока гидроцилиндра на срез.

Описана безопасность при работе на стенде для монтажа и демонтажа и агрегатов транспортирования автомобилей и проведена экологическая экспертиза.

Проведен расчет технико-экономических показателей проекта. Годовой экономический эффект получился 44355,3 руб, а срок окупаемости – 0,4 года.

Спецификация – 4 листа

В программе: Компас 3D v