Перечень чертежей:

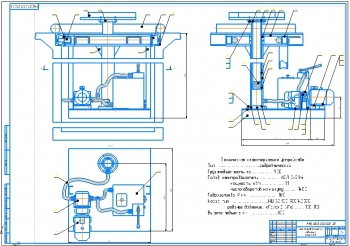

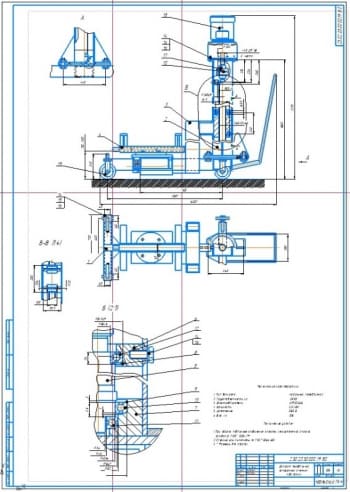

- Сборочный чертеж механизма подъема А1:

Мотор-редуктор MRD42:

- передаточное отношение 40

- момент на выходном валу 408 об/мин

- частота вращения выходного вала 34*об/мин

Электродвигатель AIS90-L4со встроенным дисковым тормозом:

- мощность электродвигателя 1,5 кВт

- номинальная частота вращения 1400 об/мин

- тормозной момент 15 Нм

- Чертеж опорно-поворотных узлов А1

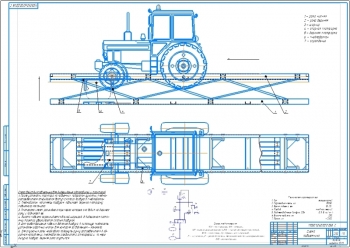

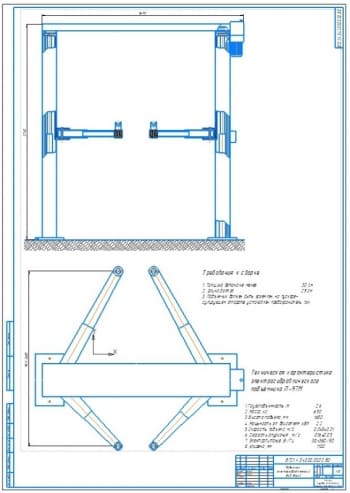

- Металлоконструкция в сборе А1:

Сварку N1, N2, N3производить по ГОСТ 5264-80 электродом Э42 нормального качества.

После сварки снять остаточные напряжения.

Необработанные поверхности красить и грунтовать.

Приведены размеры для справок.

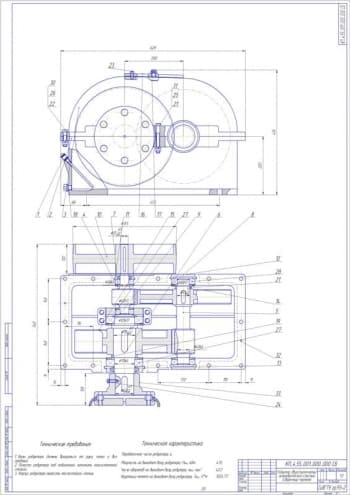

- Чертеж сборочный механизма поворота А1:

Частота вращения крана 2.5 об/мин

Режим работы 2

Волновой редуктор:

- передаточное отношение 90

- момент на выходном валу 373 Н

- частота вращения выходного вала 9.8 об/мин

Электродвигатель типа 4АС71А6У3:

- мощность электродвигателя 0,4 кВт

- номинальная частота вращения 920 об/мин

Открытая зубчатая передача

- передаточное отношение 4

Редуктор полностью заполнить маслом И-Г-А-68.

Плоскость разъема покрыть тонким слоем герметика УТ-34 ГОСТ 24285-80.

Для клеевого соединения применить эпоксидный клей.

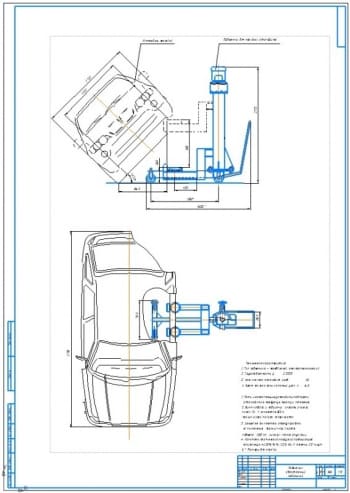

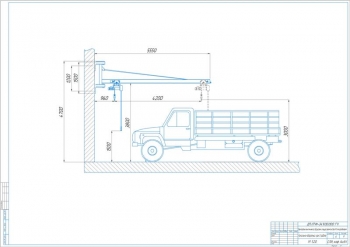

- Настенный поворотный кран в сборе А1:

Грузоподъемность 8000 Н

Высота подъема 5 м

Скорость подъема 10 м/мин

Вылет 4,5 м

Режим работы 2М

- Сборочный чертеж крюковой подвески А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 44 страницах, где ведется разработка конструкции консольного неполноповоротного крана с постоянным вылетом.

Данная конструкция применяется для проведения подъемно-транспортных работ в цехах, производственных помещениях и на открытом воздухе при обслуживании технологического оборудования. Управление краном происходит через пульт управления на уровне 1,5 м от пола. Приведены исходные данные для расчета:

- Грузоподъемность - 8 кН;

- Скорость подъема - 10 м/мин;

- Высота подъема - 5 м;

- Вылет стрелы - 4.5 м;

- Машинное время – 8000.

Выполнен расчет механизма подъема. Составлена схема полиспаста и принят двукратный полиспаст.

После расчета мощности выбран электродвигатель мощностью 1,5 кВт. По наибольшей силе натяжения в канате подобран канат двойной свивки типа ЛК-Р конструкции 6*19*(1+6+6/6+16) +1 по ГОСТ 2688-80. Канат крепится к барабану при помощи прижимных планок и 2 болтов М8.

Определены основные размеры барабана, его прочность и рассчитано крепление каната к барабану. Результаты расчетов приведены в таблице:

|

№ |

Название |

Значение |

|

1 |

Диаметр барабана по дну канавки |

180 мм |

|

2 |

Толщина стенки |

8 мм |

|

3 |

Шаг нарезки |

7 мм |

|

4 |

Длина барабана |

161 мм |

|

5 |

Напряжение сжатия в стенке барабана |

74,7 МПа |

|

6 |

Усилие в канате перед прижимной планкой |

1629 Н |

|

7 |

Напряжение растяжения в болте |

63 Н/мм2 |

Рассчитан диаметр блока – 180 мм и его подшипники 305 ГОСТ 8338-75 на долговечность - 223800 ч.

В соответствии с грузоподъемностью и режимом работы принят крюк №6 и подобран подшипник №8205.

Проверена ось блока на срез – 16,78 МПа и толщина стенки на смятие – 129,7 МПа.

Передаточное отношение привода – 40. После расчета наибольшего крутящего момента на тихоходном валу – 397,36 Нм выбран мотор-редуктор типа MRD42 со встроенным дисковым тормозом и массой 35 кг. Выбранный редуктор проверен на способность выдержать консольную нагрузку от барабана – 2965 Н.

Выполнен расчет тормоза и шпоночного соединения:

- Требуемый тормозной момент – 14,855 Нм;

- Диаметр пружины – 2,4 мм;

- Пружина – из высокоуглеродистой стали У9А без закалки холодной навивкой;

- Шаг витков пружины – 3,962 мм;

- Число рабочих витков – 7;

- Рабочая длина пружины – 20,746 мм;

- Индукция электромагнитного поля в воздушном зазоре – 0,194 Тл;

- Напряженность магнитного поля – 0,154 А/м;

- Шпонка – призматическая 10х8х60 ГОСТ 23360-78.

Рассчитана металлоконструкция, изготовленная из труб. Данные занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Расстояние между опорами крана |

1750 мм |

|

2 |

Длина оттяжки |

3863 мм |

|

3 |

Диаметр колонны и стрелы |

114 мм |

|

4 |

Диаметр оттяжки |

102 мм |

|

5 |

Площадь поперечного сечения трубы колоны и стрелы |

2374 мм2 |

|

6 |

Площадь поперечного сечения трубы оттяжки |

1815 мм2 |

|

7 |

Общий статический прогиб |

1,874 мм |

|

8 |

Вес стрелы |

922,6 Н |

|

9 |

Вес оттяжки |

605,25 Н |

|

10 |

Вес колонны |

358,8 Н |

|

11 |

Вес крюковой подвески |

240 Н |

|

12 |

Нормальные напряжения в растянутой стяжке |

12,163 Н/мм2 |

|

13 |

Напряжение в колоне от изгиба и сжатия с учетом гибкости |

65,2 Н/мм2 |

|

14 |

Суммарное напряжение в стреле |

37,681 Н/мм2 |

|

15 |

Напряжения в расчетном сечении сварного шва |

20,24 МПа |

Проведен расчет опорных узлов. Первыми определены реакции в опорах. Затем выбраны подшипники опорных узлов:

- Сферический радиально-упорный двухрядный шариковый подшипник средней серии 1314 по ГОСТ 28428-90 для верхней опоры;

- Сферический радиально-упорный двухрядный шариковый подшипник средней серии 1314 по ГОСТ 28428-90 и шариковый упорный однорядный подшипник легкой серии 8212Н по ГОСТ 7872-89 для нижней опоры.

Далее рассчитано болтовое соединение крепления крана к стене для верхней и нижней опор, по результатам которого выбран болт М30 для обеих опор.

При расчете механизма поворота использованы те же исходные данные, что и для механизма подъема и еще частота вращения крана – 2,5 об/мин.

Вес механизмов, расположенных на поворотной части, определяют укрупнено, по узлам. В качестве момента сопротивления поворота выступает момент от сил трения в опорах крана – 1,485*105 Н.

В качестве приводного двигателя для механизма поворота подобран электродвигатель 4АА63А4У3 мощностью 0,25 кВт. Время разгона двигателя – 5,61 сек.

При помощи программного комплекса произведен расчет параметров редуктора со следующими характеристиками:

- Тип редуктора – волновой;

- Режим работы – 2;

- Передаточное число – 92;

- Ресурс – 8000 ч;

- Максимальные моменты на быстроходном и тихоходном валу – 2,6 Нм; 226,36 Нм.

Выполнен расчет открытой зубчатой передачи и проверена ее прочность. Результаты занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Модуль |

4 |

|

2 |

Межосевое расстояние |

330 мм |

|

3 |

Ширина венца колеса |

50 мм |

|

4 |

Ширина венца шестерни |

52 мм |

|

5 |

Диаметр вершин колеса |

536 мм |

|

6 |

Диаметр вершин шестерни |

140 мм |

|

7 |

Допускаемое контактное напряжение передачи |

765,45 МПа |

|

8 |

Допускаемое напряжение на изгиб шестерни |

527,859 МПа |

|

9 |

Допускаемое напряжение на изгиб колеса |

411,765 МПа |

|

10 |

Контактная выносливость |

396 МПа |

|

11 |

Выносливость при изгибе |

73,187 МПа |

|

12 |

Максимальное контактное напряжение |

608,6 МПа |

|

13 |

Максимальное изгибное напряжение |

540 МПа |

Для соединения тихоходного вала с гибким колесом выбрано 2 конических штифта в соответствии с ГОСТ 3129-70 из стали 45 диаметром 6 мм. Проведена проверка на срез – 35,73 МПа и на смятие – 71,47 МПа.

Подобрана шпонка призматическая 10х8х40 для соединения тихоходного вала с предохранительным устройством.

Выполнен расчет подшипников на тихоходном валу редуктора механизма поворота. Составлена расчетная схема и посчитаны реакции опор. По результатам выбраны радиальные однорядные подшипники 209 ГОСТ 8338-75.

В ходе проведения работ для механизма подъема был выбран канат и двигатель, проведен расчет барабана, блока и крюковой подвески. Также подобран редуктор и рассчитан дисковой тормоз.

Выполнен расчет металлоконструкции, изготовленной из труб. Определены основные размеры конструкции, проверен статический прогиб и сварное соединение.

Рассчитаны опорные узлы и механизм поворота.

Спецификация – 1 лист

В программе: AutoCAD

Последние просмотренные материалы