Перечень чертежей:

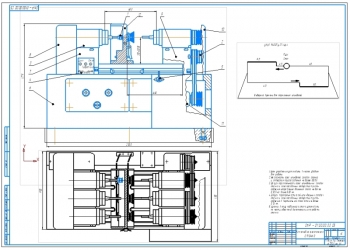

- Конструктивно-технологическая схема очистки и сбора масел (А1) с перечнем оборудования:

- Шкаф для приборов, приспособлений и инструментов

- Верстак на 2 рабочих места

- Стеллаж для деталей и узлов

- Ванна моечная передвижная

- Стол монтажный передвижной

- Солидолонагнетат с электроприводом

- Таль электрическая специальная

- Стенд для испытаний и рег. диз. топл. аппар.

- Насосная установка

- Передвижная установка для заправки маслом

- Передвижная компрессорная установка

- Установка для очистки отработанных моторных масел

- Емкость для отработанного трансмиссионного масла

- Воронка для слива масла

- Накладные трубопроводы

- Краны

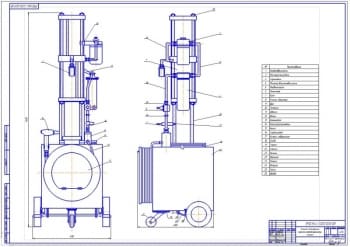

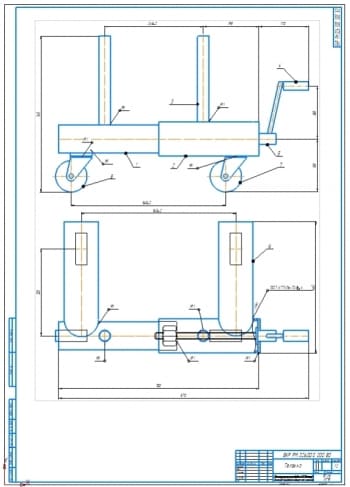

- Общий вид ёмкости для масла (А1) представлен в двух проекциях с обозначением позиций и габаритных размеров

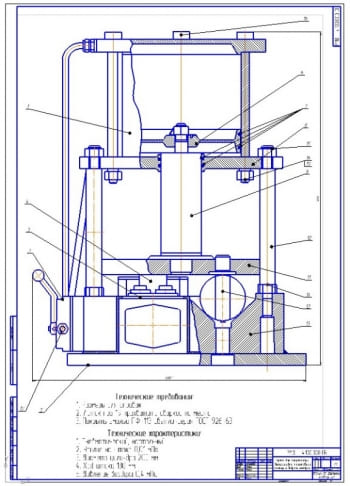

- Сборочный чертеж воронки для слива отработанного масла (на формате А2) с указанием позиций сборочных узлов и габаритных размеров

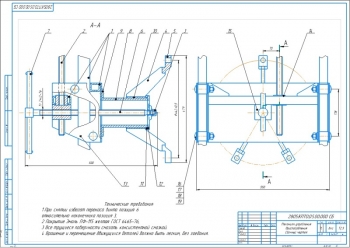

- Разрез муфты разрывной (формат А3) с обозначением позиций

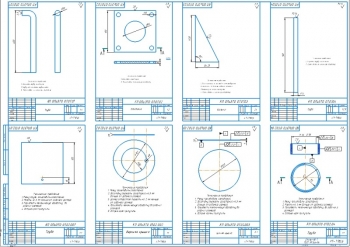

- Чертеж наконечника (А4) с техническими требованиями:

- Неуказанные радиусы скруглений 2мм;

- Неуказанные предельные отклонения размеров по Н14, h14, IT14/2;

- * Размер приведены для справок;

- Острые кромки притупить

- Деталь - пробка стальная (на формате А4) в двух проекциях

- Сборочный чертеж рамы (А2) с обозначением позиций

- Задняя продольная перекладина рамы (А4) с указанием габаритных размеров и разрезом

- Чертеж детали – хомут (А3) с техническими требованиями:

- Длина заготовки 2271 мм

Дополнительные материалы: приведена расчетно-пояснительная записка на 14 страницах, где выполнен:

- Анализ технических решений слива масла

Слив масла должен производиться без прямого контакта человека с этими материалами. Масло, попавшее на кожу под давлением, вызывает отеки с болями и онемением поврежденных участков.

Исходя из анализа сливных устройств тракторов, разработано устройство (воронка) для облегчения слива масла из картеров, в которых сливные пробки расположены строго в вертикальной плоскости - это картер ДВС К-701, картер КПП трактора К-701 и Т-150К, картер двигателя Т-150К (типа ЯМЗ-236), мосты трактора К-701.

Воронка для слива масла состоит из воронки со сливным патрубком и смонтированной в ней же трубки с манжетой, а также расположенного в ней стержня. На одном конце устройства имеется головка, а на другом - постоянный магнит с систематической прокладкой сверху. Сменную головку устанавливают на сливную пробку картера двигателя ДВС. После присоединения устройства к картеру агрегата при помощи воротка вывинчивают пробку и перемещают ключ с пробкой в крайнее нижнее положение. После окончания слива масла устройство отсоединяют от картера агрегата.

Для сливных устройств картеров ДВС тракторов МТЗ-80 (82), ДТ-75М, Т-70С, Т-150, Т-150К целесообразно использовать вместо сливных пробок гидравлическую разрывную муфту, которая используется для быстрого соединения гидравлических шлангов высокого давления.

Принцип действия муфты заключается в следующем: левая часть разрывной муфты вкручивается вместо сливной пробки в картер ДВС, а правая ее часть присоединяется для слива масла. При соединении двух частей муфты шарики с одной и с другой стороны давят друг на друга, обеспечивая таким образом свободный проход сливаемому маслу. Герметичность соединения обеспечивает резиновое кольцо. Обе части муфты являются разборными: при отвинчивании штуцера, крестовину свободно можно вынуть из муфты вместе с пружиной и шариком.

- Расчет элементов конструкции рамы

Отработанное моторное масло перекачивается из бака установки в основную емкость для сбора масла, которая располагается вне помещения на разборной раме (подставке) на высоте 2 м над землей (для слива масла самотеком в бензовоз).

Так как подставка под емкость собирается из составных элементов и имеет сложную конструкцию, проводится расчет на устойчивость конструкции и подбирается профиль сортимента прокатной стали.

1. Расчет на устойчивость стоек

Исходные данные:

|

№ п/п |

Наименование |

Значение |

|

1 |

Материал |

Ст 3 |

|

2 |

Допускаемые напряжения на сжатие |

110 МПа |

|

3 |

Сечение |

равнобокий уголок |

|

4 |

Коэффициент умножения допускаемого напряжения |

0,6 - 0,5 |

|

5 |

Площадь сечения |

6,86 см2 |

Расчёт ведётся на устойчивость стойки, на которую действует наибольшая нагрузка (10 кН):

|

№ п/п |

Наименование |

Значение |

|

1 |

Коэффициент изгиба |

92,6 |

|

2 |

Коэффициент уменьшения допускаемого напряжения |

0,666 |

|

3 |

Напряжение от силы сжатия |

14,6 МПа |

|

4 |

Напряжение от силы сжатия |

204,4 МПа |

|

5 |

Коэффициента запаса |

14 |

Условие устойчивости выполняется.

2. Расчет болтового соединения рамы на срез

Для расчета взят болт средней стойки, на который действует усилие 10 кН.

Принимается болт М16.

|

№ п/п |

Наименование |

Значение |

|

1 |

Диаметр принятого болта |

16 мм |

|

2 |

Допускаемое касательное напряжение среза для Ст 3 |

160 МПа |

|

3 |

Максимальное касательное напряжение среза |

49,7 МПа |

Условие прочности выполняется, следовательно, болт М16 выдержит нагрузку.

3. Расчет болтового соединения рамы на смятие

Результаты расчета:

|

№ п/п |

Наименование |

Значение |

|

1 |

Допустимое напряжение на смятие |

260 МПа |

|

2 |

Площадь смятия |

8*10-5 м2 |

|

3 |

Напряжение смятия |

125 МПа |

Условие прочности на смятие выполняется.

По результатам расчетов принят болт М16.

- Расчет экономической эффективности

Расчет экономической эффективности производится по приведенным затратам. Сравнивается установка для регенерации моторного масла и простая замена масла в двигателе.

Определены эксплуатационные затраты и выполнен расчет необходимого количества присадок и их стоимости.

Показатели сравнительной экономической эффективности:

|

Наименование |

без установки |

с установкой |

изменение |

|

|

1. |

Производительность, л/час |

- |

50 |

- |

|

2. |

Капиталовложения, руб. |

90560 |

61210 |

-29350 |

|

3. |

Прибыль, руб. |

- |

29350 |

- |

|

4. |

Срок окупаемости, лет |

- |

2,08 |

- |

Таким образом, при внедрении установки для регенерации отработанного моторного масла производительностью 50 л/час прибыль составит 29350 рублей в год. При капиталовложениях в установку и присадки размером 61210 рублей срок окупаемости их составит 2,08 года.

В программе: Компас 3Dv

Расчетно-пояснительная записка Word: 14 страниц

Количество чертежей: 9 штук