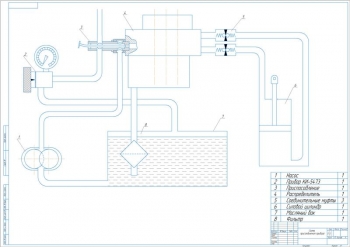

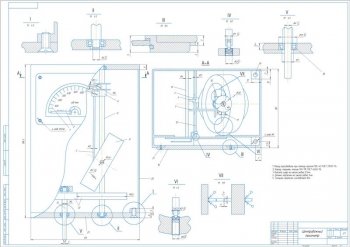

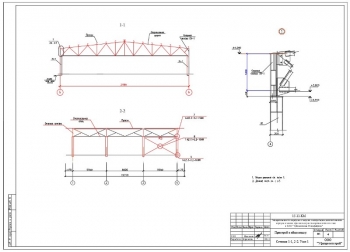

- Сборочный чертеж плиты для испытания клапанов и масляных фильтров А1:

Прокладку выполнить по месту.

При испытании фильтров все болтовые соединения плотно подтянуть, подтекание масла в соединениях не допускается.

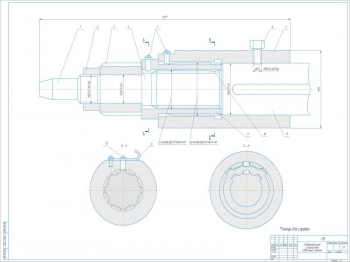

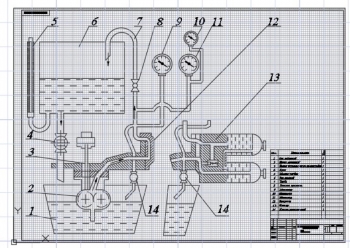

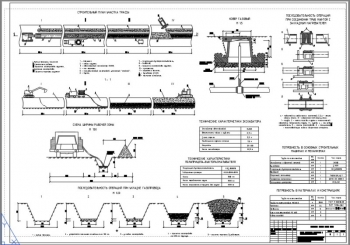

- Чертеж плиты для испытания масляных насосов в сборе А1:

Перед установкой насоса на плиту снять с него предохранительные клапана, а отверстия в насосе заглушить пробками с прокладками.

Клапаны предохранительные для проверки устанавливают на плиту в местах пробок.

Клапаны проверяют поочередно соответственно испытываемой секции насоса.

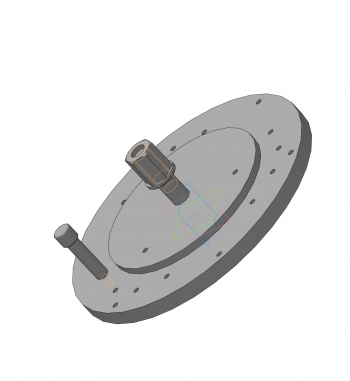

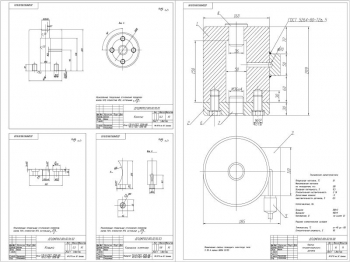

- Чертеж сборки плиты А1:

Неуказанные литейные радиусы 3 мм.

Уклоны формовочные по ГОСТ 3212-80.

Неуказанные предельные отклонения размеров отверстий H14, валов h14, остальных Js14.

- Рабочие чертежи деталей и узлов: муфта, фланец, ниппель, специальный винт, кронштейн, пята, штуцер с указанием шероховатости.

- Рабочие чертежи деталей: валик, патрубок, пробка, прокладка, штуцер, переходной штуцер, прокладка, заглушка с указанием материала изготовления.

- Диаграммы показателей экономической эффективности А1 со сроком окупаемости 1 год.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 15 страницах, где ведется проектирование переходной плиты для стенда испытания клапанов, масляных фильтров и насосов после ремонта.

К основной неисправности масляного насоса относится снижение его подачи за счет увеличения радиального и торцового зазоров, а также между пальцем ведомой шестерни и шейками валика и отверстия втулок.

Перечислены основные дефекты деталей масляных насосов:

- Срыв резьб и износ шлицев валиков;

- Износ крышек и торцевой поверхности шестерен, поверхностей осей, валиков и втулок; потеря герметичности клапанов;

- Износ корпуса в месте соединения с торцами шестерен и стенок корпуса, около всасывающих отверстий с вершинами их зубьев.

После ремонта собранный насос подвергают проверке и обкатке. Если при обкатке дефекты не обнаруживаются, то насос подвергают испытанию на подачу и давление срабатывания клапанов.

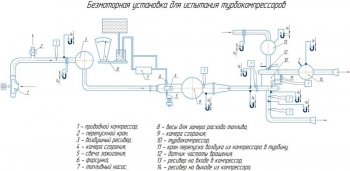

Приведено описание конструкции стенда и принцип работы. Для испытания масляных фильтров и насосов в сборе при помощи переходных плит используются специальные стенды. Переходная плита устанавливается на стенд. Болтовое соединение плиты со стендом обеспечивает подключение к нагнетательной системе стенда. Насос закрепляют на плиту, включают электродвигатель и испытывают насос.

Для проверки фильтров и клапанов плита также крепится к стенду. Проводится регулировка патрубка и включается электродвигатель. Манометрами измеряется давление перед и после фильтра. Для проверки и регулировки давления открытия клапана, через него пропускают поток рабочей жидкости. При проверке частоты вращения ротора и герметичности с центрифуги снимают защитный колпак и устанавливают технологический. Стенд включают и дросселем создают нормальное давление жидкости. Частота вращения ротора проверяется строботахометром или резонансным тахометром. Все полученные данные сравнивают с техническими требованиями. Показаны рисунки переходных плит для проверки клапанов, масляных фильтров и насосов.

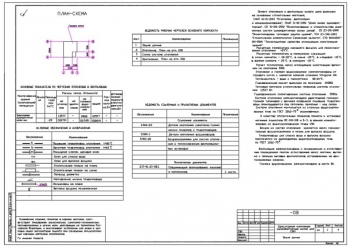

Проведен прочностной расчет крепления плит к стенду, винтового соединения и плит. Результаты занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Давление открытия перепускного клапана |

0,25 МПа |

|

2 |

Внутренний диаметр колпака |

121 мм |

|

3 |

Сила, открывающая перепускной клапан |

2873,3 Н |

|

4 |

Расчетная нагрузка |

5746,6 Н |

|

5 |

Допускаемое напряжение растяжения |

15 МПа |

|

6 |

Сила, растягивающая винт |

1173 Н |

|

7 |

Осевой момент сопротивления |

16666 мм2 |

|

8 |

Изгибающий момент |

328440 Н*мм |

|

9 |

Допускаемое напряжение растяжения |

164 МПа |

|

10 |

Контактное напряжение |

164 МПа |

|

11 |

Напряжение на изгиб |

99 МПа |

Описана инструкция по технике безопасности при работе с переходными плитами. Проведена экологическая экспертиза внедряемой разработки.

Выполнен расчет экономической эффективности. Составлена смета затрат на изготовление в табличном виде. Рассчитаны капитальные вложения – 11970 руб. и себестоимость проведения проверки масляных насосов – 1949,58 руб. Затем определен темп роста производительности труда – 1,3. Экономическая эффективность проекта составила – 13120 рублей, а срок окупаемости – 1 год.

В ходе проектирования были рассмотрены виды износа масляных насосов и основные дефекты деталей.

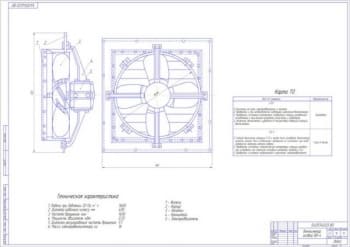

Показаны рисунки стендов для испытания масляных насосов, фильтров и клапанов. Описана конструкция и принцип работы стенда.

Выполнен прочностной расчет крепления плит к стенду, винтового соединения и плиты.

Приведена инструкция по технике безопасности при работе с переходными плитами.

Рассчитана экономическая эффективность и срок окупаемости проекта.

Спецификация – 2 листа

В программе: Компас 3D v