Перечень чертежей:

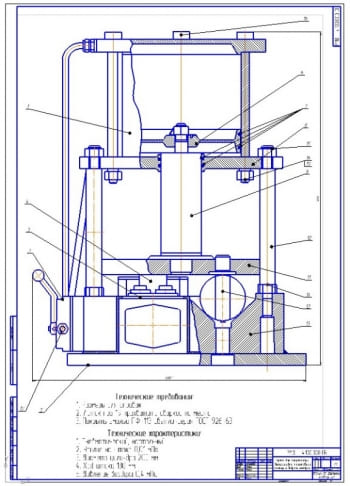

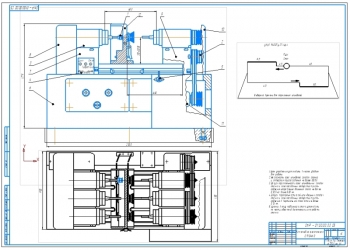

- Сборочный чертеж установки для очистки масла (А1) представлен в трех проекциях с обозначением позиций и техническими характеристиками:

- Тип установки - передвижной

- Масса очищаемого масла - 54 кг

- Время разогрева масла до рабочей температуры - 1ч

- Время очистки масла - 2 ч

- Рабочая температура очистки 90ºС

- Мощность привода - 4 кВт

- Марка электродвигателя

- Габаритные размеры - 907,5х755х895мм

- Масса - 150 кг

Технические требования:

- Размеры для справок

- После сборки изделие красить алкидной эмалью синего цвета ПФ-115 ГОСТ 6465-76

- Неуказанные предельные отклонения размеров h14, H14, Is14/2

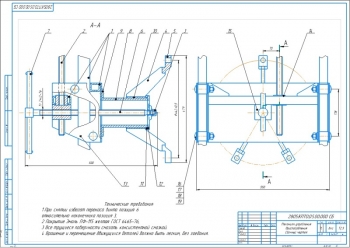

- Деталь - дроссель (А3) приведен с разрезом

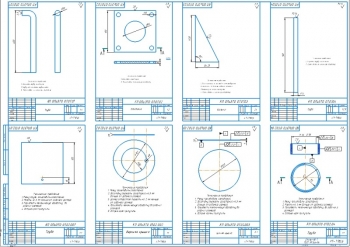

- Косынка (А4) с указанием габаритных размеров

- Рабочий чертеж кронштейна (А3) с техническими требованиями:

1.Сварные швы по ГОСТ 5264-80-У2

2.По длине шва не допускаются более чем в трех местах зазоры более 0,2 мм, длиной более 10 мм.

3.Острые кромки притупить

- Кронштейн на формате А3 в трех проекциях с обозначением позиций

- Чертеж детали – крышка (А4) с техническими требованиями:

Рифление сетчатое 1,0 ГОСТ 21474-75

- Рабочий чертеж основания (А4) с указанием размеров

- Деталь – основание на формате А4

- Пластина (А4) с указанием габаритных размеров и толщины 8 мм

- Чертеж плиты (на формате А4) с обозначением толщины изделия 15мм

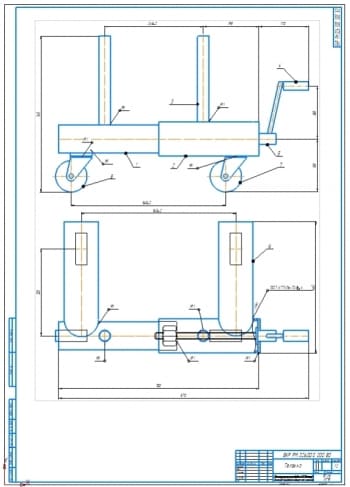

- Общий вид рамы в сборе (А1) представлен в двух проекциях

- Ручка стальная (А3) с указанием размеров и радиусов загиба

- Упор, деталь на формате А4

- Технологическая карта на очистку масла (А1) с указанием операций:

- Подготовить установку к работе, проверить герметичность соединений, комплектность;

- Залить отработанное масло в ёмкость 50 л;

- Включить установку;

- Нагреть масло в ёмкости с помощью дросселя;

- Провести очистку масла;

- Слить очищенное масло, проверить отсутствие разбрызгиваний и подтеканий;

- Отключить установку

Дополнительные материалы: приведена расчетно-пояснительная записка на 22 страницах, где указаны:

- Назначение конструкции

Вторичная переработка нефтепродуктов является эффективной мерой по предотвращению загрязнения окружающей среды, а также способом уменьшения затрат в сельскохозяйственном производстве

- Обоснование разработки конструкторской

Схема процесса регенерации масел включает в себя очистку от механических примесей, обезвоживание, удаление легкокипящих фракций, удаление продуктов старения и введение присадок.

Анализ методов восстановления смазочной способности масел показал, что все они основаны на насыщении масла присадками в горячем состоянии.

Широко применяется метод восстановления показателей качества путем смешивания с продуктом той же марки, но имеющим запас качества по показателю. Исправление ведут по таким показателям как вязкость, температура вспышки, плотность, содержание серы и фактических смол, фракционный состав, зольность.

- Анализ существующих установок для очистки и регенерации отработанных масел

Для очистки масла используются стационарные очистительные установки СЦ, ПСМТ-3000 и др. с центрифугами тарельчатого типа, но они имеют потребность в специальных материалах, сложность конструкции, небольшую производительность, сложность технического обслуживания.

Также для очистки отработанных масел выпускаются установки передвижного типа УОМ-1А и УОМ-ЗМ.

Технико-экономический анализ показывает, что регенерация масел более рациональна в местах потребления. Использование малогабаритных установок для регенерации масел позволяет не только восполнить их дефицит и снизить затраты, но и снизить загрязнения окружающей среды.

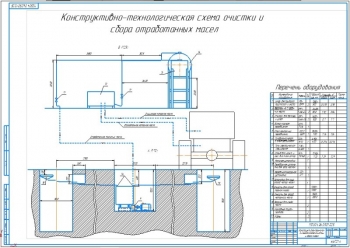

- Принцип действия стенда и его устройство

Устройство для нагрева, очистки смазочного масла состоит из теплоизолированной емкости с нагревателем масла, насоса с приводом и последовательно установленными в нагревательной магистрали фильтром, масляной центрифугой, запорным краном и сливным клапаном с отводящим трубопроводом. Нагреватель выполнен в виде дросселя, расположенного в емкости, вход которого соединен с нагревательной магистралью, а выход - с емкостью. При этом запорный клапан установлен перед фильтром, центрифуга - за фильтром, а сливной клапан - за центрифугой.

Установка работает следующим образом: при включении двигателя при закрытом запорном кране весь поток масла, перекачиваемый масляным насосом, проходит через дроссель, и вся мощность преобразуется в тепло, в результате чего происходит нагрев масла.

Для эффективной очистки масла необходима соответствующая подготовка. Удельные веса загрязненного и чистого масел практически не отличаются, и частица загрязнений не может быть выделена методом центробежной очистки. При дросселировании разрыв смесей осуществляется путем резкого изменения давления и скорости движения. Обезвоживание масла происходит за счет того, что часть воды задерживается в связанном состоянии, а большая часть испаряется при истечении через форсунки привода центрифуги, так как давление в струе на выходе из форсунки резко падает, что позволяет воде вскипать и испарятся. Предусмотрено сообщение сливной полости привода центрифуги с атмосферой, а слив масла, подающегося на привод центрифуги, обратно в емкость производится по желобу. Желоб служит для предотвращения чрезмерного насыщения масла воздухом, а также для распределения масла на поверхности. Сливная магистраль клапана отводит масло обратно в емкость для прохождения повторной очистки, при этом кран раздаточного пистолета закрыт. Нижний конец трубопровода опущен в слой масла в емкости на ½ его номинального уровня и отогнут на 90° от вертикали с целью придания вращательного движения объему масла и распределения очищенного масла в верхних слоях объема. Забор масла насосом производится из нижних, наиболее загрязненных слоев объема. Контроль за температурой масла обеспечивается электроконтактным дистанционным термометром.

После трех-, четырехкратного прохождения масла через фильтры производят раздачу масла или перекачивают его в емкость для хранения.

В отличие от очистки масла в системах смазки в современных автотракторных двигателях, в предлагаемом устройстве отсутствует загрязнение масла работающими двигателями, что позволяет повторно использовать это масло в гидросистемах и трансмиссиях машин, взамен свежего.

- Определение конструктивных элементов устройства

Расчеты технологические

Отправные параметры разрабатываемой установки:

1. Объем масла восстанавливаемого за день - 60 литров

2. Время по технологии необходимое на разогрев масла - 1 ч;

3. Время необходимое для очистки масла - 2 ч;

4. Рабочая температура 90ºС.

Результаты расчета:

|

№ п/п |

Наименование |

Значение |

|

1 |

Количество теплоты необходимое для разогрева масла |

7,438*106 Дж |

|

2 |

Количество теплоты, теряемое через стенки емкости по формуле |

536,825 Дж |

|

3 |

Количество теплоты полное |

7,439*106 Дж |

|

4 |

Мощность подогревающего устройства |

2066,39 Вт |

|

5 |

Местное приращение температуры |

5,07ºС |

|

6 |

Скорость истечения жидкости из дросселя |

137,88 м/с |

|

7 |

Площадь отверстия |

1,6 мм2 |

|

8 |

Входная площадь дросселя |

42,84 мм2 |

Емкость из проката 3,5х700 стали Ст. 3 и холодногнутых уголков 40х40х3 Ст. 3. Внутреннюю поверхность необходимо покрыть алкидной эмалью в два слоя. Внутренний объем емкости принят 0,08 м3. Рабочий уровень жидкости - 30 см. Стенки емкости в целях уменьшения теплозатрат покрывают винипластом листовым толщиной 15 мм.

Приведена гидравлическая схема устройства. Устройство состоит из нагревательной и очистительной ветвей.

Нагревательным элементом выбран дроссель. При истечении жидкости через дроссель осуществляется местный нагрев. Выбран насос НШ-10Е. Подобран электродвигатель асинхронный RAM112М4 У2 380В, 50 Гц.

Очистительная ветвь состоит из напорного трубопровода, фильтра грубой очистки, центрифуги, сливного трубопровода. Диаметр нагнетательного трубопровода - 8 мм. Подобрана стальная бесшовная холоднокатаная труба диаметром 13 мм. Диаметр всасывающего трубопровода 17 мм.

Расчеты прочностные:

Прочностный расчет стенок трубопровода: рассчитана прочность для напорного трубопровода - 0,0007 мм, для сливного трубопровода - 0,00003 мм, для всасывающего трубопровода - 0,00085 мм

Прочностный расчет основания под центрифугу:

|

№ п/п |

Наименование |

Значение |

|

1 |

Нагрузка, приложенная к центру балки |

175Н |

|

2 |

Момент от силы в сечении |

19,6 Н/м2 |

|

3 |

Момент сопротивления для стали Ст-3 |

1,2*10-7м2 |

|

4 |

Толщина проката |

1,78*10-3 м2 |

Определены опорные реакции от усилия и построена эпюра.

- Расчет эффективности экономической

Расчет затрат на изготовление, эксплуатацию установки для очистки масла и срок ее окупаемости показал, что установка позволит использовать повторно до 50% отработанного масла. При этом годовой экономический эффект составит 142500 рублей. Установка окупится за 0,5 года.

Спецификация – 5 лист

В программе: Компас 3Dv