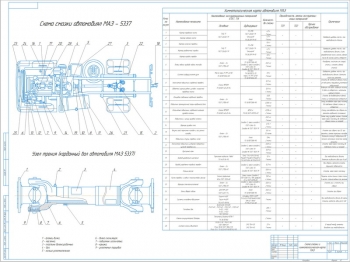

Перечень чертежей:

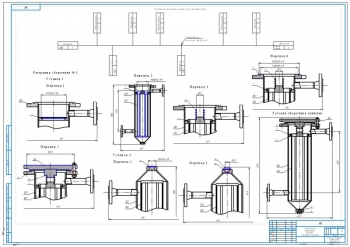

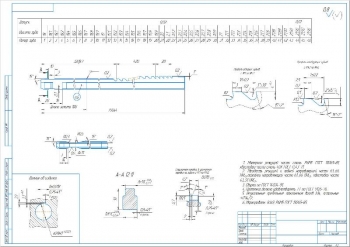

- Чертеж технологического процесса сборки перехода коаксильного формата А1:

- 010 Токарно-завальцовочная

- 015, 020, 025, 030, 035 Слесарная

- 040 Контрольная

- 045 Маркировочная

- 050 Упаковочная

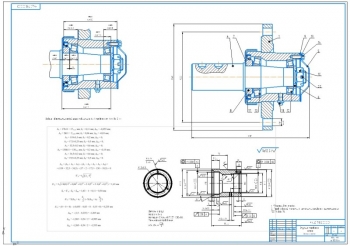

- Технологические расчеты со схемой нагрузки:

- Силы завальцовки 656 Н – 1640 Н

- Напряжений и перемещений при прорезании канавки, действующая сила резания 288 Н

- Рабочий чертеж размерной цепи с эскизом проверяемого узла: Определим номинальный размер звена Х: Х = 69 + 0,1 - 58 - 9 = 1,9 мм.

Определим допуск на размер Х Тi(замыкающее звено)= ΣTi(остальных звеньев) Ti(0.1)=Ti(69)+Ti(58)+Ti(9)+Ti(X), Ti(X)= Ti(0.1)- Ti(69)-Ti(58)-Ti(9), Ti(X)=0.1-0.19-0.09-0.12<0, следовательно, необходимо ужесточить допуски на все звенья. Назначим допуск на все остальные звенья по 7 квалитету. Для размера 69 Ti 0.03, для размера 58 Ti 0.03,

для размера 9 Ti 0.015, получим Ti(Х)=0,1-0,03-0,03-,015=0,025, что соответствует 9 квалитету. Мы видим, что для получения желаемого допуска на размер Х, нам необходимо сильно ужесточать допуски на остальные звенья, поэтому мы делаем вывод, что это не целесообразно и нам необходимо применить пригоночные работы

Дополнительные материалы: прилагается расчетно-пояснительная записка на 17 листах, технологические карты на 5 листах.

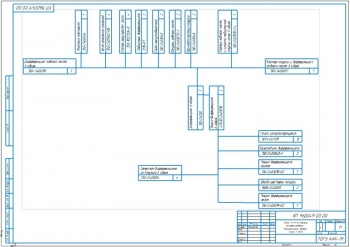

В пояснительной записке выполнен проект по разработке технологического процесса сборки узла «Переход коаксиальный».

Описано назначение изделия. Переход предназначен для сращивания состыковки коаксиальных трактов с разным сечением канала.

Коаксиальный переход — комбинация из двух коаксиальных разъёмов, соединенных коротким жестким отрезком коаксиальной линии.

Сборочный узел состоит из 15 деталей. В собранном состояние сборочная единица представляет собой два цилиндра, имеющие Т-образное пересечение, с одной стороны изделия имеется вход под коаксиальный кабель (папа), с другой стороны выход под кабель другого диаметра (мама). Габаритные размеры узла 107х84,5х27 мм.

Произведен анализ основных технических требований на сборку с разработкой схем проверки по заданным требованиям.

Приведены показатели технологичности, где определены коэффициенты: сборности 0,5 и применяемости стандартных составных частей 0,133.

По результатам расчетов принято мелкосерийное производство, деталь является технологичной.

Сделан выбор методов достижения точности сборки и расчет размерных цепей.

Определен номинальный размер звена, равный 2,3 мм.

Для получения желаемого допуска на размер возникает необходимость сильного ужесточения допуска на остальные звенья, что не целесообразно. Установлена необходимость в применении пригоночных работ.

Выбраны методы обеспечения заданной точности сборки конструкции:

- Точность составляющих деталей

- Контроль технических требований на этапах сборки

- Последовательное выполнение заданной схемы сборки

- Пригоночные работы в рассмотренном узле

Произведена разработка технологической схемы и эскизов сборки с расчетом силы завальцовки.

В качестве организационной формы сборки применяется стационарная сборка с расчленением сборочных работ.

Рассчитана минимальная сила завальцовки 656 Н и максимальная 1640 Н.

Приведена разработка технологического процесса сборки с выбором оборудования, сборочных инструментов, заполнением карт, техническим нормированием времени по элементам и определением суммарной трудоемкости сборки узла.

Сборщик находится на рабочем месте за верстаком, основную часть операций сборочные узлы он собирает вручную, при этом руки располагаются не выше груди.

В мелкосерийном типе производства необходимость в автоматизации сборочного процесса отсутствует, поэтому все операции выполняются с применением универсального инструмента:

- Молоток ГОСТ 2310-77 – для сборки посадок с натягом

- Нож слесарный – для разрезки шайбы

- Отвертка ГОСТ17199-88 – для установки стержня

- Паяльник ПСН-65 ГОСТ 7219-83 – для выполнения пайки

- Кисточка ГОСТ 10597-80 – для нанесения флюса

- Надфиль ГОСТ 1513-77 – для зачистки излишков припоя

Для определения нагрева детали при пайке до определенной температуры применяется термоиндикаторный карандаш ТУ6-10-1110-76.

Выполнено нормирование времени. Сделана разработка схемы планировки рабочего места сборщика для 015 слесарной операции.

На рабочем месте для сборки комплектов и мелких узлов установлены: слесарный верстак для сборочных работ, приемный столик для хранения мелких узлов и комплектов и платформа для комплектовочных стеллажей. Верстак бестумбовый, размеры: 870x1200x700 мм.

В программе: Компас 3D v

Последние просмотренные материалы