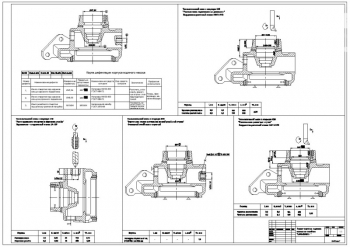

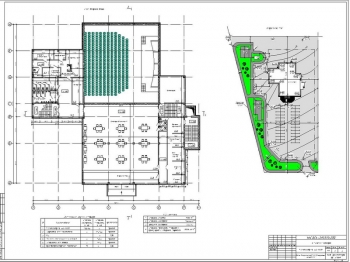

- Чертеж особенностей технологии восстановления шин

- Принцип маркировки шин: европейской и американской, с расшифровкой дополнительных обозначений

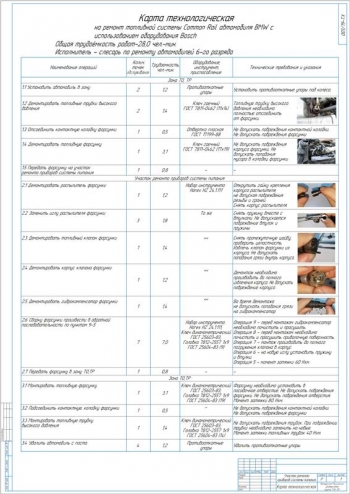

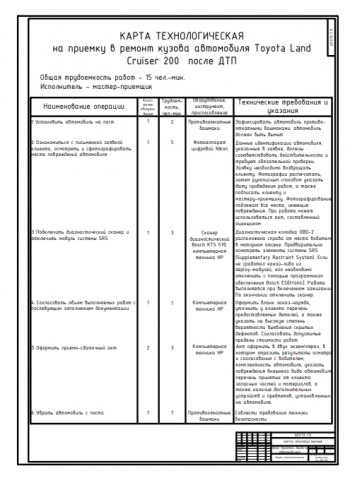

- Схема технологического процесса восстановления шин

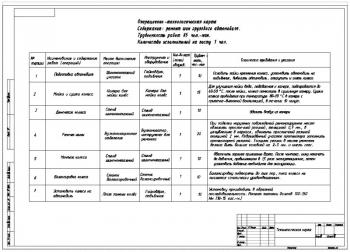

- Технология испытаний шин

- Дефектовка шин с описанием требований

Дополнительные материалы: прилагается расчетно-пояснительная записка на 38 листах.

Приведены технические характеристики и краткое описание автомобиля ВАЗ-2110. Автомобиль ВАЗ 2110— четырехдверный пятиместный седан, имеющий передний привод. Двигатель четырехконтактный бензиновый инжекторный с рядным расположением цилиндров. КПП – механического типа с шестью передачами.

Обозначены типичные эксплуатационные дефекты автомобильных шин с указанием причин из возникновения и рекомендаций по предупреждению. К возможным дефектам относится: износ - односторонний, двусторонний плечевой, "шаг вниз", диагональный, центральных дорожек протектора, ручейковый, гребенчатый, износ пятном, сколы и порезы протектора, отслоение дорожки, отслоение между протектором и брекерным поясом, брекерного пояса от каркаса, удар-разрыв, порез-отслоение, боковой порез, расслоение на боковине, трещины в канавках протектора, пробег на спущенном колесе, разрыв борта, отслоение в бортовой области, боковое вздутие, разрыв нитей корда.

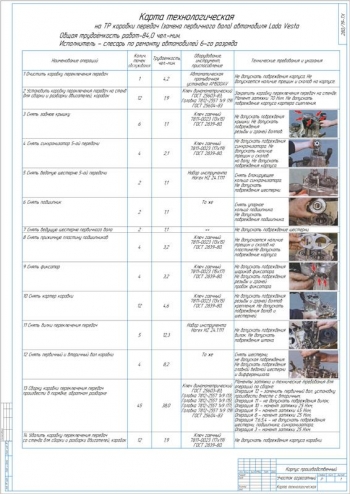

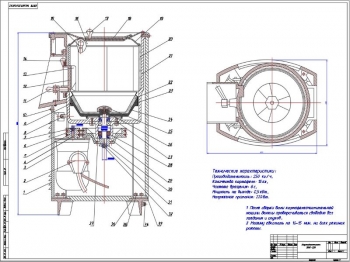

Рассмотрены способы восстановления протектора: нарезка канавок и восстановление наваркой. При нарезке канавок выполняется углубление имеющегося рисунка при износе беговой дорожки в пределах 3...4 мм. Для нарезки применяют специальный аппарат, представляющий собой обыкновенный трансформатор, который вырабатывает ток большой величины для разогрева профилированного термоножа из специальной стали. Восстановление наваркой выполняется двумя способами: горячим и холодным. При этом в двух вариантах выполняется присоединение к изношенной покрышке нового протектора методом вулканизации.

Описано выполнение подготовительных работ, включающих снятие колеса, его мойку и разбортовку.

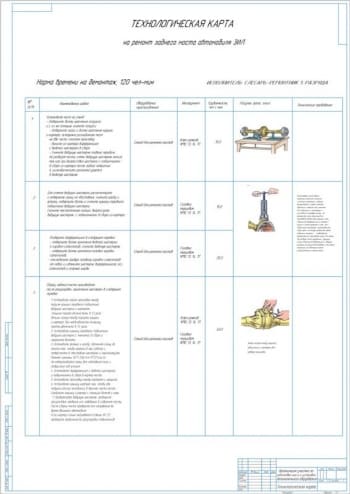

Приведен технологический процесс восстановления шины. Проводится первичный осмотр шины на предмет ее пригодности к восстановлению. Затем выполняется шерохование протекторной части. Устройство для шерохования удаляет слой материала предшествующего протектора и придает каркасу форму, размер и текстуру поверхности, которые необходимы для наложения нового протектора. Устройство функционирует по принципу токарного станка. Каркас монтируется в специальном зажиме, надувается воздухом для приобретения твердости и упругости и раскручивается вместе с зажимом. Мощные обдирочные ножи-рашпили удаляют материал протектора. Каркас обрабатывается идеально кругло как для лучшего контакта с протектором, так и для лучшей балансировки автошины. Выполняется зачистка дефектов и их ремонт. С помощью ручного экструдера заливаются составом сырой резины разработанные при ремонте шины внешние повреждения. Шина снаружи грунтуется специальным составом сырой резины, после чего она должна подсохнуть в течение 10-25 минут. После этого на каркас наносится слой ленты сырой резины, которая будет служить надежным прослоечным материалом для каркаса и протектора. Протекторная лента крепится к шине скобками, чтобы исключить ее смещение на следующих стадиях восстановления. Специальный вал прокатывает ленту по окружности шины, обеспечивая идеальное соприкосновение с сырой резиной. Далее проводится подготовка к вулканизации путем придавливания протекторной ленты к каркасу шины. На следующем этапе конверт с шиной внутри помещается в автоклав. Начинается процесс, где протекторная лента «намертво» приваривается к каркасу и «старая» шина становится «новой». В автоклаве создается давление до 6 атмосфер, что с огромной силой придавливает протекторную ленту к каркасу. Высокая температура и давление запускают процесс вулканизации сырой резины, превращая шину в прочное монолитное изделие. После остывания шины, она подается на тот же монтажно-демонтажный станок, где удаляется конверт, обод и камера. После этого шина тщательно осматривается и отправляется на последнее испытание качества изделия. Финальная проверка готового колеса выполняется на инспекционном смотровом стенде. Шина помещается в станок, благодаря которому в шине создается максимально допустимое давление - около 10 атмосфер. При успешном испытании выписывается гарантийный паспорт. Затем на колесо наносится специальный раствор, благодаря которому продлевается срок службы и уменьшается воздействие на шину внешних факторов. Восстановленная шина отправляется на склад готовой продукции.

Описана технология испытаний и причины изменения технического состояния.

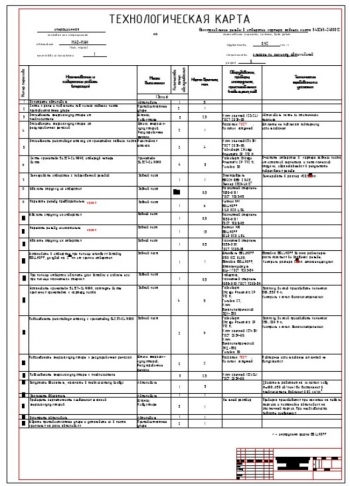

Выполнено нормирование операций:

|

№ |

Время |

Параметры |

|

1. |

Подготовительно-заключительное |

15 мин |

|

2. |

Снятие колеса |

4 мин |

|

3. |

Мойка 5 мин |

|

|

4. |

Разбортовка |

4 мин |

|

5. |

Первичный осмотр |

4 мин |

|

6. |

Шерохование |

10 мин |

|

7. |

Зачистка дефектов |

7 мин |

|

8. |

Наложение протекторной ленты |

5 мин |

|

9. |

Вулканизация |

4 часа |

|

10. |

Демонтаж |

4 мин |

|

11. |

Окончательная инспекция |

4 мин |

Общее время технологии восстановления равно 7 часов.

В проекте выполнена разработка технологии восстановления шины автомобиля ВАЗ-2110 холодным способом.

В программе: AvtoCAD

Расчетно-пояснительная записка Word: 38 страниц