Перечень чертежей:

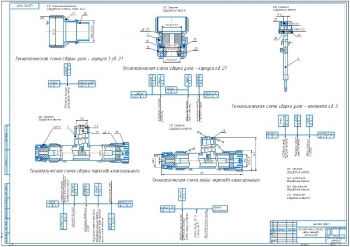

- Чертеж анализа методов сборки газораспределительного механизма формата А1 с достоинствами и недостатками:

- Традиционный метод - сборщик наугад берет собираемые детали ГРМ и осуществляет их сборку

- Метод налаженных технологий ремонта и изготовления деталей - процесс сборки ведется из деталей, изготовленных или отремонтированным по налаженным (нормальное распределение размеров) и не налаженным(равномерное распределение размеров) технологическим процессам

- Метод индивидуального подбора деталей - основан на предваряющем сборку рассмотрении возможных вариантов и выборе лучшего из них для практической реализации. Разброс качества собранного изделия в выборке из 100 штук сокращается до 6-12 раз

- Изготовление или ремонт 2-й сопрягаемой детали в соответствии с действительными размерами первой - сначала изготавливается или ремонтируется та деталь, требования к качеству которой труднодостижимы. После производится ее контроль и замер действительных размеров. После замера производится ремонт или изготовление второй детали

- Метод компьютерного моделирования - собираемое изделие преобразуется в 3D модель и производится контроль и оценка работы собираемого изделия в систамах САЕ/САD (Ansys, COMPAS, SolidWorks и др). По полученным результам там проводится анализ и производится сборка агрегата

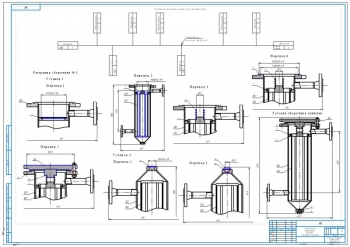

- Анализ технологий диагностирования ГРМ А1:

- Проверка фаз газораспределения с помощью комплекта шаблонов-угломеров КИ-4849

- Отрегулировать зазоры в сопряжении "стержень клапана-боёк"

- Установить момент начала подъёма впускного клапана первого цилиндра (поместить в зазор тонкую (папиросную) бумагу и определить момент ёё зажатия в зазоре)

- Установить указатель около гладкой цилиндрической поверхности шкива коленчатого вала и на шкиве нанести риску

- Вращать коленчатый вал до положения верхней мёртвой точки первого цилиндра; верхняя мёртвая точка определяется с помощью установочной шпильки

- Нанести вторую риску на шкиве против стрелки указателя

- Определить угол (длину дуги) между рисками, и полученные данные сравнить с параметрами технической документации

- Скручивание вала может быть определено аналогично путём сравнения измеренных углов начала открытия впускных клапанов на первом и последнем цилиндрах

- Проверка фаз газораспределения с помощью устройства (патент РФ №2550235):

- Отрегулировать тепловые зазоры клапанов

- Установить коленчатый вал в положение соответствующее ВМТ поршня первого цилиндра

- Монтировать датчик ВМТ так чтобы его положение соответствовало началу подачи сигнала (начало размыкания контактов)

- Установить технологическую крышку с датчиком положения клапанов

- Выполнить регулировку датчика

- Подключить датчик положения клапанов к блоку управления

- Подключить блок управления к источнику питания

- После подключения всех датчиков и стробоскопа запустить двигатель и по разнице между сигналами датчиков определить значение угла фаз газораспределения

- Проверка фаз газораспределения с помощью комплекта шаблонов-угломеров КИ-4849

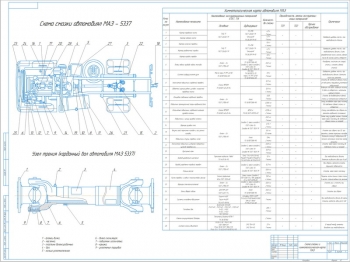

- Принципиальная схема А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 13 листах.

В пояснительной записке разработан проект газораспределительной установки ДВС с технологией диагностирования ГРМ. Описана технология оценки качества комплектования и сборки газораспределительного механизма ДВС. Рассмотрены показатели технического состояния механизма газораспределения.

К основными показателями технического состояния механизма газораспределения относятся плотность прилегания клапанов к гнездам головки, зазоры между стержнями клапанов и бойками коромысел, фазы газораспределения, степень изношенности кулачков, подшипников распределительного вала и шестерен распределения, состояние прокладки и головки цилиндров, а также упругость клапанных пружин.

Определение неплотностей в сопряжениях тарелок клапанов и гнезд головки производится по характерному шипению или свисту воздуха во впускных и выпускных каналах головки или трубопроводах при прокручивании коленчатого вала вручную при снятых коромыслах и воздухоочистителе.

Суммарная неплотность впускного и выпускного клапанов определяется при снятых форсунках с помощью пневматического калибратора К-69. Для этого поршень проверяемого цилиндра устанавливается в положение, соответствующее 20 – 25° до или после верхней мёртвой точки на такте сжатия или расширения, и фиксируется коленчатый вал, включив какую-либо передачу. В проверяемый цилиндр 50 – 100 г заливается холодное дизельное масло (для предотвращения утечки воздуха через кольцевые уплотнения цилиндра), подключается прибор к воздушной сети и устанавливается впускной наконечник прибора в отверстие для форсунки проверяемого цилиндра. Затем, отрегулировав давление подаваемого воздуха на величину 2 кгс/см2, записываются показания манометра прибора.

Расположение тарелок клапанов относительно днища головки (утопание клапанов) определяется двумя способами. По первому способу непосредственно замеряется расстояние между плоскостью днища головки и плоскостью торна тарелки клапана при снятой головке. По второму способу указанное расстояние определяется косвенно – по расстоянию между плоскостью торца стержня клапана и обработанной плоскостью головки со стороны клапанного механизма, замеряемому на двигателе при снятой крышке клапанной коробки.

Оценка степени изношенности кулачков распределительного вала выполняется по высоте кулачков, которая определяется непосредственно на двигателе по величине перемещения клапанов с учетом зазоров между их стержнями и бойками коромысел.

Определение упругости клапанных пружин без снятия их с двигателя производится по усилию прижатия клапанов к гнездам головки.

Ориентировочная оценка величин зазоров клапанов без снятия крышки выполняется стетоскопом, наконечник которого прикладывается к клапанной коробке. При чрезмерно больших зазорах в области клапанного механизма прослушиваются четкие металлические стуки при малой частоте вращения коленчатого вала.

Определение суммарного износа деталей механизма газораспределения (шестерен распределения, подшипников и кулачков распределительного вала) осуществляется по смещению фаз в сторону запаздывания. Ориентировочная оценка состояния шестерен распределения и подшипников распределительного вала производится по шуму и стукам, которые замеряются стетоскопом.

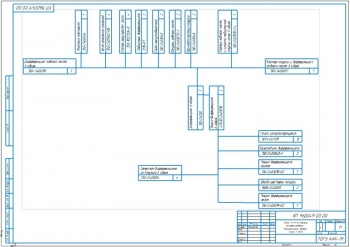

Проведен анализ возможностей повышения качества сборки ГРМ. Выполнена разработка технологического процесса оценки качества комплектования и сборки газораспределительного механизма.

Принято использование технологии диагностирования состояния газораспределительного механизма двигателя по замеру угла фаз газораспределения.

После комплектования и сборки газораспределительного механизма и установки его на ДВС, двигатель устанавливается на обкаточный стенд. На обкатываемый двигатель монтируется устройство для диагностирования газораспределительного механизма (патент РФ №2550235).

Устройство состоит из: вращающегося диска с градуированной шкалой, который жестко соединен с коленчатым валом двигателя; неподвижной стрелки-указателя, установленной на корпусе двигателя в положении, которое удобно для освещения и проведения визуального наблюдения так, чтобы острие стрелки-указателя располагалось напротив шкалы вращающегося диска и по направлению совпадало со штрихами диска; датчика положения коленчатого вала, соответствующего ВМТ поршня первого цилиндра, установленного на корпусе двигателя близ маховика или переднего конца коленчатого вала; датчика положения клапана, установленного на технологической крышке клапанной коробки двигателя; блока управления, установленного в произвольном месте, которое будет удобным для работы оператора или прикрепленного к стробоскопу, соединенному с проводом между технологическим высоковольтным трансформатором и разрядником, представляющими собой единый блок, удобно размещенный для подключения к источнику питания, например к аккумулятору транспортного средства.

Принцип работы устройства следующий. На прогретом двигателе с отрегулированными тепловыми зазорами клапанов выполняется установка коленчатого вала в положение, которое соответствует ВМТ поршня первого цилиндра на такте «сжатие» (когда оба клапана закрыты). Далее производится монтаж датчика ВМТ в соответствии с его положением относительно начала подачи сигнала. Следом выполняется установка технологической крышки с датчиком положения клапанов и производится регулировка (например, на начало размыкания (или замыкания) контактов датчика). Датчик подключается к блоку управления и через него к источнику питания, стробоскоп подключается к блоку питания, а стробирующий вход стробоскопа - к проводу между разрядником и высоковольтным трансформатором. По завершении всех подключений двигатель запускается и устанавливается режим стабильной частоты вращения коленчатого вала на оборотах холостого хода. На блоке управления включается питание датчика ВМТ и световыми импульсами стробоскопа в зоне неподвижной стрелки-указателя выполняется освещение шкалы вращающегося диска. Производится наблюдение и фиксация числового значения штриха шкалы, которое совпадает с положением стрелки-указателя (при желании числовое значение шкалы, совпадающее с положение стрелки-указателя можно изменить с помощью фазовращателя, который является составной частью стробоскопа). Далее питание переключается на датчик положения клапана и аналогично производится фиксация нового числового значения штриха шкалы, совпадающего с положением стрелки-указателя. Разность показаний шкалы устройства при работе датчика ВМТ и при работе датчика положения клапана равна числовому значению угла поворота коленчатого вала от момента начала движения клапана до момента, соответствующего ВМТ поршня первого цилиндра. Полученные данные сравниваются с требованиями конструкторской документации и делаются выводы о состоянии ГРМ.

В данной работе спроектирована газораспределительная установка ДВС с технологией диагностирования ГРМ.

В программе: Компас 3D v