Перечень чертежей:

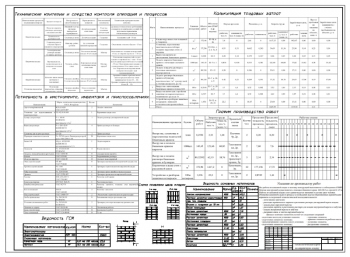

- Ремонтный чертеж полуоси заднего моста трактора МТЗ (формат А1).

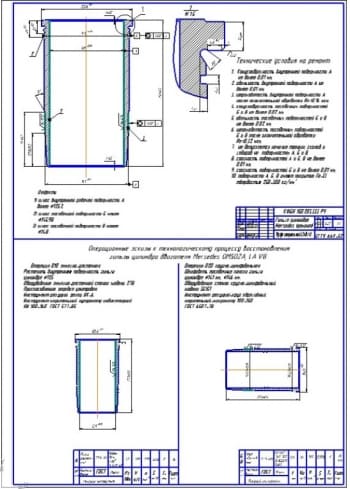

Технические требования:

- На рабочих поверхностях допускается наличие пор диаметром не более 2 мм, глубиной не более 1 мм, не более одной на 1 см

- Допускается не устранять дефекты, величина которых не выходит за пределы значений, указанных в таблице

- Остальные технические требования по ОСТ 70.009.003-84

Полуось трактора выбраковывают при аварийных изломах и трещинах.

- Карты технологического процесса восстановления полуоси (формат А1)

Дополнительные материалы: на 13 печатных листах Word:

- Назначение и условие работы сборочной единицы

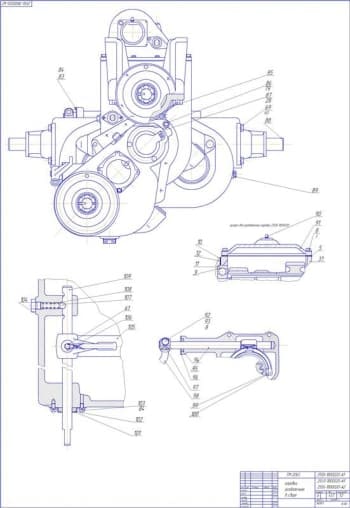

Мост колесного трактора — это агрегат, который опирается на колеса и воспринимает все виды усилий, действующих между колесами и остовом. Если в его состав входят механизмы, с помощью которых подводится крутящий момент к колесам, то такой мост называют ведущим.

Задние мосты сельскохозяйственных тракторов — ведущие. Чтобы уменьшить буксование и улучшить проходимость, у некоторых автомобилей и колесных тракторов крутящий момент подводится и к передним колесам, т. е. и передний мост делают ведущим.

Ведущие мосты предназначены для изменения направления передачи крутящего момента, его увеличения и распределения между ведущими колёсами.

Механизм заднего моста размещен в чугунном литом корпусе, к которому впереди прикреплена коробка передач, а сзади редуктор заднего ВОМ и кронштейн навесного устройства. В расточках боковых стенок корпуса установлены стаканы ведущих шестерен конечных передач, кожухи тормозов и рукава валов ведущих колес. Сверху корпус закрыт крышкой из стального листа.

- Назначение, анализ условий работы и дефекты восстанавливаемой детали

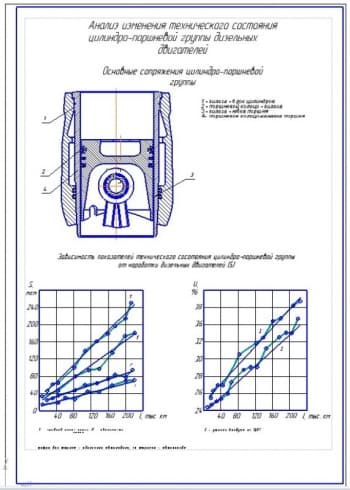

Полуоси передают крутящий момент от полуосевого зубчатого колеса дифференциала на ступицу ведущего колеса. К полуоси могут быть приложены изгибающие моменты от вертикальной реакции на действие силы тяжести, приходящейся на колесо, от касательной реакции, обусловленной тяговой и тормозной силами.

- Разработка технологического процесса ремонта полуоси

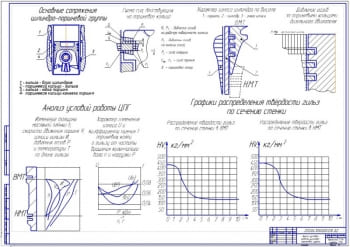

При эксплуатации трактора возникают различные дефекты, устраняемые при ремонте. В частности, выходят из строя полуоси заднего моста. Встречаются следующие дефекты полуоси: трещины и обломы, износ наружной поверхности под подшипники, износ шпоночного паза по ширине. Дефекты, которые встречаются на полуоси заднего моста, представлены на чертеже.

Рассмотрим последовательность работ при ремонте полуосей заднего моста.

Последовательность операций при восстановлении посадочных поверхностей полуосей заднего моста:

- Снять задние колеса трактора.

- Снять ступицы задних колес: выпрессовать из ступиц по 4 болта, снять ступицы и выбрать шпонку.

- Снять рукава полуосей.

- Разобрать рукава полуосей: отвернуть болты, снять крышку с прокладкой с рукава полуоси. Выпрессовать из крышки сальник самоподжимной. Выпрессовать полуось с подшипником в сборе из рукава полуоси, снять с полуоси пружинное кольцо и шарикоподшипник. Разобрать второй рукав полуоси также.

- Обзор применяемых способов восстановления полуоси

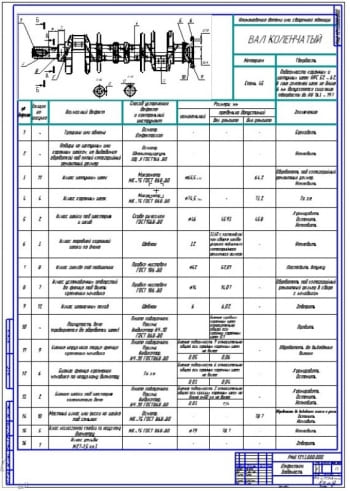

Основной дефект полуоси - износ шейки под шарикоподшипник, износ шлицев по толщине, износ шейки вала под сальник, износ шпоночного паза по ширине, имеют трещины и изгиб.

Прогнутые оси правят под прессом в холодном состоянии. Биение вала более 0,05...0,1 мм (в зависимости от его длины) не допускается.

Изношенные посадочные места под подшипники, шестерни и другие детали восстанавливают газовой сваркой или электродуговой наплавкой различных видов, приваркой металлической ленты, а также хромированием, железнением, полимерными материалами и др.

Для восстановления посадочных мест валов и осей с незначительным износом (до 0,1 мм) ГОСНИТИ рекомендует полимерный материал ГЭН-150 (В)— эластомер.

Посадочные места под подшипники с небольшими износами, а также трубчатые валы восстанавливают электромеханической обработкой с применением дополнительного материала или без него и наплавкой порошками твердых сплавов при помощи плазменной струи.

Изношенные шлицы осей восстанавливают автоматической наплавкой под слоем флюса приваркой стальной ленты или ручной наплавкой электродами типа Э-42. Чтобы исключить коробление валов, наплавляют поочередно противоположные шлицевые канавки. Механизированную наплавку выполняют на токарных или наплавочных станках при продольном перемещении суппорта, на котором закрепляют наплавочную головку.

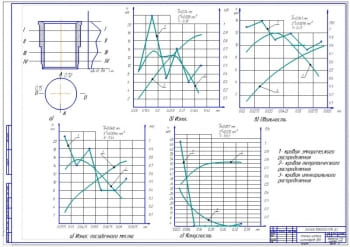

- Выбор рационального способа восстановления

Из сделанных расчетов видно, что самыми целесообразными методами восстановления полуоси трактора МТЗ-80/82 будет контактная наплавка (приварка металлического слоя). С точки зрения организации производства, чем меньше количество способов, используемых для восстановления различных изнашиваемых поверхностей детали, тем меньше требуется видов оборудования, выше его загрузка, а следовательно, и выше эффективность производства.

Для ремонта шпоночного паза полуоси целесообразно применять наплавку с последующем ее фрезерованием до номинального размера.

Фрезерование паза на новом месте проводят, если отсутствуют указания о фиксируемом положении шпоночного паза. Новый паз выполняют под углом 90-135,180 к изношенному пазу.

- Разработка технологического процесса восстановления

Мойку и очистку полуоси производят в моечных машинах, в течение 20 минут, в качестве моющих средств, применяют моющее средство МС-6 или МС-8, при температуре до 75º.

Дефектацию проводят при помощи штангенциркуля ШЦ-II-200-0,05, также проводят визуальный осмотр.

При восстановлении шпоночного паза производим наплавку сварочным полуавтоматом А-825 М, а затем фрезеруем новый шпоночный паз до номинального размера. При использовании этого способа температура нагрева детали не превышает (90…100°С). Такой нагрев не вызывает деформации и снижения твердости соседних ремонтируемых участков ремонтируемой детали.

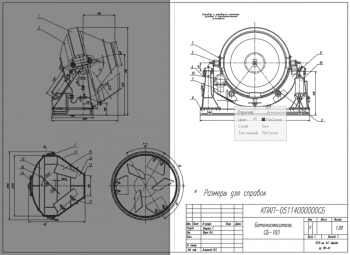

Для восстановления посадочного места под подшипник применяем экономичный и рациональный способ электроконтактную приварку ленты. Перед приваркой шейку обязательно шлифуем до диаметра на 0,3 мм меньше номинального. Длина привариваемой ленты должна быть равна ширине восстанавливаемой шейки.

Скорость сварки при приварке ленты составляет 2,7 м/мин; диаметр сварочной проволоки 1,2 мм; сила тока 120…150 А. После приварки деталь шлифуют.

- Выбор оборудования и инструмента

- Определение норм времени при выполнении операций

Чертеж в программе: Компас 3D V

Последние просмотренные материалы