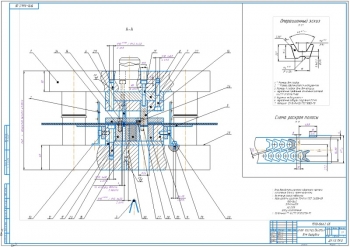

Перечень чертежей:

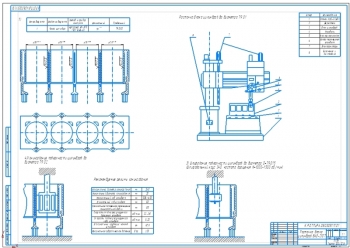

- Маршрутный технологический процесс восстановления полуоси А1 c указанием эскиза установки, основного оборудования, инструмента, режимов и материалов, норм времени и следующих операций:

005 Моечная

010 Дефектовочная

015 Наплавочная

020 Наплавочная

025 Токарная

030 Токарная

035 Фрезерная

040 Фрезерная

045 Термическая

050 Шлифовальная

055 Контрольная

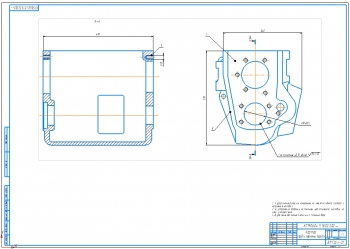

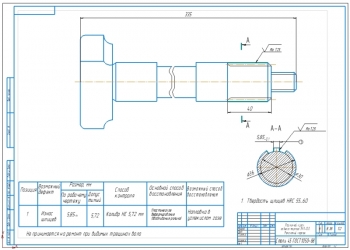

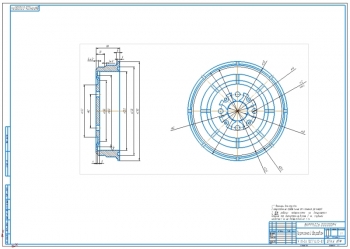

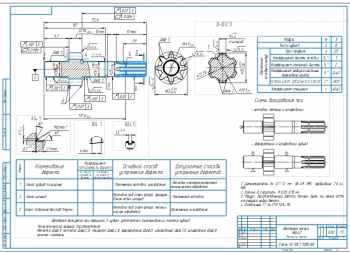

- Ремонтный чертеж полуось А1 со схемами базирования полуоси при наплавке, точении, шлифовке и при фрезеровании шлицев. Составлена карта дефектов с наименованием дефекта, коэффициентом повторяемости, основными и допустимыми способами устранения. Полуось бракуется при скручивании и усталостном износе. Технологический процесс: наплавить (Деф. 1); наплавить (Деф. 2;3;4); точить (Деф. 1); точить (Деф. 2;3;4); фрезеровать (Деф. 1); фрезеровать (Деф. З); закалка (Деф. 1;2;3); шлифовальная (Деф. 2); контроль. Приведены технические условия

43...55 HRC

Выставлены размеры для справок

Ресурс восстановленной полуоси должен быть равным ресурсу новой полуоси

Остальные ТТ по СТБ 1014-95

Дополнительные материалы: Пояснительная записка на 31 стр.

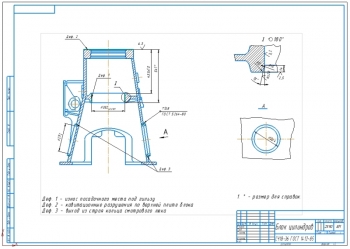

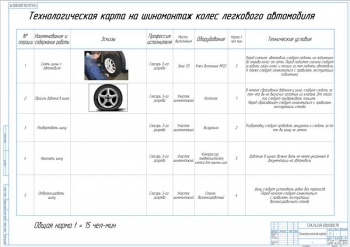

В пояснительной записке дана оценка условий работы и дефектов полуоси. Вал задний устанавливается в заднем мосте и служит для передачи крутящего момента от дифференциала к бортовой передаче. В процессе эксплуатации вал испытывает знакопеременные нагрузки и подвергается абразивному износу наружных поверхностей за счет попадания в сопряжения абразивных частиц через масло и т.п.

Определены следующие дефекты вала: износ шлицев, износ наружной поверхности под подшипник, износ шлицев и износ (срыв) резьбы. Полуось изготовлена из стали 45Х ГОСТ 4543-71.

Также представлен эскиз полуоси с указанием дефектных поверхностей и их номинальных размеров.

В записке выполнен анализ литературных и патентных источников по способам восстановления.

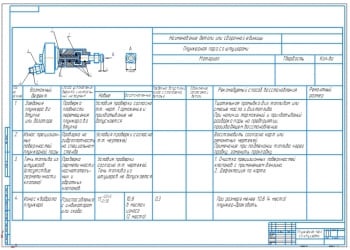

Спроектирован технологический процесс восстановления полуоси. С учетом имеющихся дефектов имеем следующую последовательность технологического процесса восстановления вала:

|

005 |

Моечная |

Очистить вал от грязи |

|

010 |

Дефектовочная |

Выявить дефекты вала |

|

015 |

Наплавочная |

Наплавить наружные поверхности с одной стороны |

|

020 |

Наплавочная |

Наплавить наружные поверхности с другой стороны |

|

025 |

Токарная |

Точить наружные поверхности с одной стороны |

|

030 |

Токарная |

Точить наружные поверхности с другой стороны и нарезать резьбу |

|

035 |

Фрезерная |

Фрезеровать шлицы с одной стороны |

|

040 |

Фрезерная |

Фрезеровать шлицы с другой стороны |

|

045 |

Закалка |

Закалить наружные поверхности |

|

050 |

Шлифовальная |

Шлифовать поверхность под подшипник |

|

055 |

Контрольная |

Контролировать восстановленные поверхности. |

Проведя анализ способов восстановления валов, наружные поверхности вала заднего восстанавливаем автоматической наплавкой в среде углекислого газа с последующей механической обработкой.

Подобрано основное оборудование для восстановления полуоси:

- установка для наплавки УД 609.06;

- токарно-винторезный станок 1К62;

- проходной резец 2140-0001 Т15К6 и резец 2140-0042 ВК6;

- фрезерный станок 6Т82;

- печь отпускная сопротивления СШ3-6,6/7 и 3, УХЛ2

- штангенциркуль ШЦ-1-150-0,1.

Выполнен расчет режимов обработки и норм времени.

Операция 020 – наплавочная. Шаг наплавки должен быть в 1-3 раза больше диаметра наплавочной проволоки. Выбираем проволоку для наплавки в зависимости от диаметра заготовки: все восстанавливаемые поверхности имеют диаметры, которые входят в диапазон размеров 60-80 мм, поэтому проволока для наплавки – Нп-50 диаметром 2,0 мм. Тогда шаг наплавки будет равен 4,00, амплитуда вибрации электродной проволоки – 2,00, а толщина наплавленного слоя - 1,2. Отсюда получаем скорость наплавки - 1,2 м/мин. Также находим необходимую частоту вращения детали - 6,05 м/мин и норму штучно-калькуляционного времени – 27 мин.

Операция 025 – токарная. Токарную обработку вала после наплавки производим на токарно-винторезном станке 1К62 с частотой вращения шпинделя 30 – 3000 об/мин и мощностью электродвигателя 15 кВт. Выполним расчет режимов резания при обтачивании поверхности под подшипник. После наплавки диаметр поверхности составляет 50 мм, а длина наплавленного участка 63 мм. Обработку поверхности производим резцом 2140-0001 Т15К6 ГОСТ 18882-73.

Выполнен расчет, в результате которого получаем следующее: скорость резания - 235,6 м/мин, сила резания - 2759.2 Н, мощность резания - 10.6кв, основное технологическое время в интервале скоростей резания – 0,28 мин, вспомогательное время – 1,8 мин. Частота вращения шпинделя с закреплённой деталью регулируется бесступенчато, поэтому принимаем значение – 1500 об/мин.

Операционная карта механической обработки операции токарная и операционная карта наплавки в Word на 4 стр., комплект документов технологического процесса в Word на 4 стр.

В программе: Компас 3D v и Автокад

Количество чертежей: 2 штуки

Расчетно-пояснительная записка Word: 31 лист

Последние просмотренные материалы