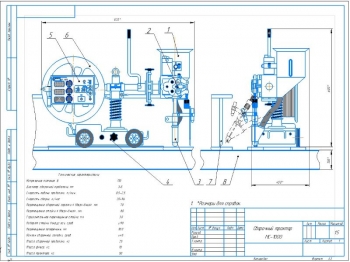

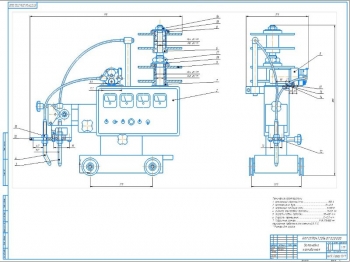

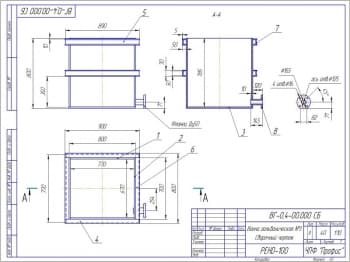

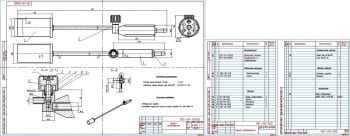

Перечень чертежей:

- Готовый чертеж анализа способов восстановления деталей с помощью ремонтной сварки на формате А1:

- Ручная дуговая сварка покрытым электродом.

Плюсы: Рафинирование, легирование, модифицирование металла шва, незначительное коробление свариваемых деталей.

Минусы: Низкая производительность, низкие механические свойства, зависимость качества сварки от квалификации сварщика, невозможность

регулирования глубины проплавления.

- Аргонодуговая сварка плавящимся электродом на постоянном токе

обратной полярности.

Достоинства: Надежное разрушение оксидной пленки, хорошее перемешивание сварочной ванны, высокая производительность, возможность наблюдения за дугой.

Недостатки: Использование сложного дополнительного оборудования,

аргон - дорогостоящий газ, механические свойства ниже, чем при сварке неплавящимся электродом.

- Дуговая наплавка под слоем флюса.

Сильные стороны: Экономичность расхода электроэнергии, возможность

получения покрытия заданного состава, отсутствие разбрызгивания

металла.

Слабые стороны: Значительный нагрев детали, трудность удаления шлаковой корки, возможность возникновения трещин.

- Способы восстановления деталей (лист 2) А1:

- Аргонодуговая сварка неплавящимся электродом на переменном токе.

Преимущества: Высокая защита от окружающей среды, высокая производительность, получение сварных швов с высоким качеством, можно сваривать в различных пространственных положениях.

Недостатки: Особые требования к технике сварки, аргон - дорогостоящий газ, необходимость борьбы с постоянной составляющей тока,размеры сварочной ванны должны быть минимальными.

- Сварка трёхфазной дугой неплавящимся электродом в среде аргона.

Сильные стороны: Высокая мощность и проплавляющая способность трёхфазной дуги высокая производительность, интенсивное катодное распыление оксидной пленки.

Слабые стороны:Использование сложного оборудования, необходимость

охлаждения оборудования, повышенное световое излучение.

- Сварка трёхфазной дугой с контролируемым тепловложением.

Плюсы: Низкие сварочные деформации, высокая производительность,

возможность регулирования температуры подогрева поверхности изделия.

Минусы: Сложность оборудования, необходимость охлаждения

оборудования, повышенное световое излучение, аргон - дорогостоящий газ.

Дополнительные материалы: Пояснительная записка на 14 стр.

В пояснительной записке были рассмотрены возможные способы ремонтной сварки деталей.

Ручная дуговая сварка покрытыми электродами выполняется для изделий из технического алюминия, алюминиево-марганцевых и алюминиево-магниевых (с содержанием магния до 5 %) сплавов, силуминов при толщине металла более 4 мм. Можно сваривать металл толщиной до 20 мм без разделки кромок, но рекомендуется производить разделку с толщин 10 мм. Сварка производится постоянным током обратной полярности. Для ручной сварки алюминия необходим подогрев (для металла средних толщин — до 250-300 °С, для больших толщин — до 400 °С), который позволяет получать требуемое проплавление при умеренных сварочных токах.

Сварка плавящимся электродом — экономичный способ сварки алюминия и его сплавов толщиной более 4 мм. Надежное разрушение пленки оксидов при таком способе автоматической и полуавтоматической сварки в аргоне достигается лишь при питании дуги постоянным током обратной полярности. Механизм удаления оксидной пленки в этом случае заключается в разрушении и распылении ее тяжелыми положительными ионами, бомбардирующими катод (используется так называемый эффект катодного распыления). При использовании постоянного тока прямой полярности количество расплавляемого электродного металла увеличивается на 25…30%, но резко снижается стабильность дуги, и повышаются потери металла на разбрызгивание.

Сварка неплавящимся электродом целесообразна для алюминия и его сплавов толщиной до 12 мм. Ручную сварку вольфрамовым электродом металла толщиной до 10 мм выполняют без предварительного подогрева; при толщине более 10 мм требуется предварительный подогрев кромок газовым пламенем до температуры 200-250 °С.

Электрическая дуга горит между изделием и неплавящимся вольфрамовым электродом. Присадочный металл вводят в сварочную ванну по необходимости независимо от сварочного тока.

Сварка трехфазной дугой неплавящимся электродом в среде аргона. Чтобы повысить производительность процесса, необходим более концентрированный источник теплоты. В качестве такого источника используют трехфазную дугу, которая представляет собой факел из поочередно горящих трех дуг: независимой дуги между двумя вольфрамовыми электродами и двух зависимых дуг, горящих между каждым из электродов и свариваемым изделием.

Большая проплавляющая способность трехфазной дуги позволяет сваривать за один проход без разделки кромок на подкладке из коррозионно-стойкой стали алюминиевые детали толщиной до 30 мм.

Наиболее подходящим и эффективным способом для ремонта крышки редуктора является трехфазная аргонодуговая сварка с применением регулирования тепловложения. Этот способ позволяет повысить производительность процесса сварки по сравнению с обычной аргонодуговой сваркой. В отличие от выше описанного способа трехфазной сварки к средней фазе источника питания подключается не изделие, а присадочная проволока. Такая схема подключения позволяет в широких пределах регулировать тепловой режим процесса сварки, так как часть сварочного тока, протекающего через изделие, перераспределяется на сварочную проволоку, т.е. дуга горит и на изделие и на присадку. В результате разогревается присадочный материал и в большей степени осуществляется его очистка от окисной пленки за счет механизма катодного распыления.

Анализ способов сварки, применяемых при ремонте алюминиевого литья, показал, что трехфазная дуга наиболее полно отвечает требованиям, предъявляемым к источнику тепла при заварке дефектов литья

В программе: Компас 3D v