Перечень чертежей:

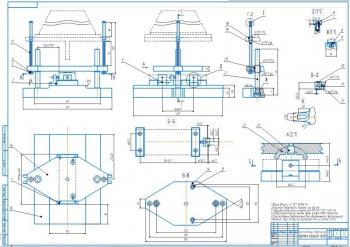

- Сборочный чертеж вертикально-сверлильного станка модели 2С132 А1 с указанием:

- Кинематические схемы привода подач до и после модернизации

- Графики чисел подач станка до и после модернизации

- Структурная сетка после модернизации

- Общий вид станка с указанием мест смазки

- Места смазки станка с графами: смазываемые точки, узел, способ смазки, марка смазочного материала, периодичность смазки

- Порядок включения электромуфт

- Принципиальная электрическая схема

- Перечень элементов принципиальной электрической схемы: конденсатор К50-31-300-47, выключатель автоматический АК63-3, предохранитель ПРС-6П, реле тепловое ТРН, лампа МН6,3-0,3, пускатель электромагнитный ПМЕ-11, резистор МЛТ-2-100 Ом, кнопка управления КЕ, трансформатор ОСМ, диод Д112-10-6, разъем штепсельный ШР48

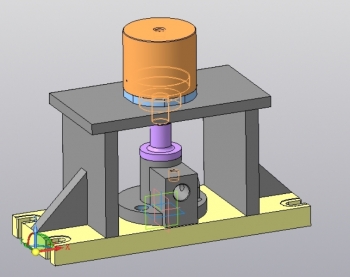

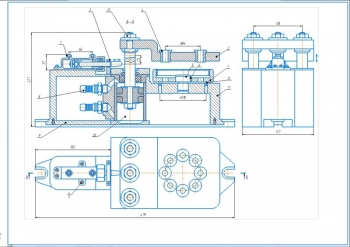

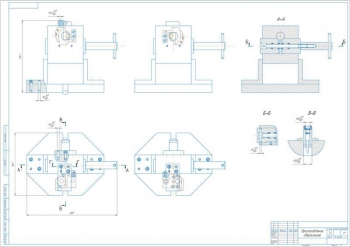

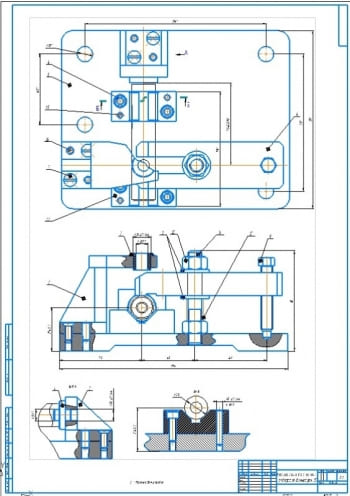

- Модернизированная коробка подач станка 2С132 в сборе А1

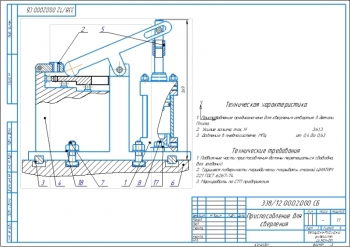

- Рабочий чертеж модернизированной коробки подач станка 2С132 А2 с техническими характеристиками: количество чисел подач шпинделя 19, предельные значения подач шпинделя 0,21 – 1,6 мм/об и требованиями:

- Обеспечить плавное вращение валов без заедания и шума

- Необработанные поверхности красить нитроэмалью ХВ-24 ГОСТ 10144-74 красного цвета

Дополнительные материалы: прилагается расчетно-пояснительная записка на 53 листах.

В пояснительной записке выполнен проект модернизации привода главного движения подач вертикально-сверлильного станка модели 2С132.

Описано назначение и технологические возможности станка. Станок модели 2С132 является вертикально сверлильным станком, позволяющим обрабатывать отверстия различной формы мерным режущим инструментом.

Приведена техническая характеристика станка:

|

№ |

Наименование |

Значение |

||

|

1 |

Класс точности |

Н |

||

|

2 |

Наибольший диаметр сверления по мягкой стали Сталь 45 ГОСТ 1050-88 |

32 мм |

||

|

3 |

Наибольший ход шпинделя |

250 мм |

||

|

4 |

Вылет шпинделя |

155 мм |

||

|

5 |

Наибольшее расстояние от конца шпинделя до рабочей поверхности стола |

750 мм |

||

|

6 |

Количество частот вращения шпинделя |

12 |

||

|

7 |

Наибольшее усилие подачи |

1500 кГс |

||

|

8 |

Количество подач |

9 |

||

|

9 |

Подача шпинделя |

наибольшая |

1,6 мм/об |

|

|

наименьшая |

0,1 мм/об |

|||

|

10 |

Наибольшее перемещение стола |

500 мм |

||

|

11 |

Габариты рабочего стола |

ширина |

500 мм |

|

|

длина |

500 мм |

|||

|

12 |

Габаритные размеры станка |

длина |

1050 мм |

|

|

ширина |

850 мм |

|||

|

высота |

3000 мм |

|||

|

13 |

Мощность привода главного движения |

4 кВт |

||

|

14 |

Масса станка |

1450 кг |

||

Проведен анализ компоновки и кинематика разрабатываемого привода станка-прототипа, его структурная формула, график чисел подач, система управления.

Компоновка станка представляет собой компоновку типа кронштейн. На жестком основании станка закреплена вертикальная колонна. По направляющим колонны типа ласточкин хвост перемещается сверлильная головка и подъёмный стол. На фундаментной плите внутри колонны установлен электронасос. Фундаментная плита является резервуаром для охлаждения жидкости. Коробка скоростей получает вращение от вертикально расположенного электродвигателя. Переключение скоростей производится рукояткой, которая в зависимости от конструкции имеет четыре или пять положений по окружности и три вдоль оси. Коробка подач смонтирована в отдельном корпусе и располагается в сверлильной головке. Сверлильная головка представляет собой чугунную отливку коробчатой формы, в которой монтируются все основные сборочные единицы станка: коробка скоростей, подач, механизм подачи, шпиндель, противовес шпинделя, механизм переключения скоростей и подач.

Основные узлы станка: привод, коробка скоростей, насос плунжерный, коробка подач, основание, механизм управления скоростями и подачами, электрошкаф, шпиндель, электрооборудование, сверлильная головка, охлаждение.

Привод главного движения подач вертикально-сверлильного станка 2С132 состоит из:

- источника движения;

- множительной части (коробка подач);

Движение вращения от вала электродвигателя передается через постоянную передачу 32/44 на входной вал коробки скоростей. Далее вращение передается через множительную часть коробки скоростей на шпиндель, который, в свою очередь, передает вращение в коробку подач. С выходного вала коробки подач через червячную передачу крутящий момент передается на реечный механизм, который передает возвратно-поступательное движение шпинделю. Структура привода станка-прототипа – множительная.

Выполнен кинематический расчет привода. Определен показатель геометрического ряда частоты вращения шпинделя, равный 1,12.

Произведен выбор электродвигателя привода главного движения. Принят электродвигатель марки 4А100S2У3 мощностью 4 кВт, частота вращения вала 2880 мин-1.

Произведен силовой расчет основных элементов. Выполнено определение расчетных частот вращения, величины мощности и крутящих моментов валов привода.

Произведен расчет модулей зубчатых колес с использованием программы для ЭВМ. Принят материал - Сталь 40Х ГОСТ 4543-71. Из конструктивных соображений для всех групп передач принят модуль 2 мм.

Выполнен предварительный расчет валов на прочность с определением диаметров валов. Произведены расчеты на прочность валов коробки подач с построением эпюр с использованием программы ЭВМ. Рассчитаны основные значения. Выполнен расчет шпоночных соединений. Призматические шпонки проверяются на смятие и на срез. Произведен расчет подшипников качения. Расчет подшипников ведется на динамическую грузоподъемность. Произведен выбор, описание и расчёт механизмов системы управления.

Управление коробкой подач спроектировано при помощи электромуфт. Для переключения зубчатых колес были применены электромагнитные муфты.

Устройство муфт. В корпусе муфты встроена катушка, ток к которой подводится через кольцо. При подаче тока в катушку магнитный поток замыкается через корпус, пакет дисков и якорь. Диски и якорь притягиваются к корпусу, в результате между дисками возникает фрикционное сцепление, и от втулки через внутреннее и наружные диски крутящий момент передается на поводок и зубчатое колесо.

Описана система смазки станка. Уровень масла в сверлильной головке контролируется по маслоуказателю. Смену масла рекомендуется производить первый раз после 20 дней, а затем через каждые три месяца.

Приведено описание конструкции модернизированной коробки подач. После модернизации коробки подач получено более плотное размещение подач станка, что позволяет более точно подбирать режимы резания при обработке.Для переключения подач вместо ручного управления применено электрическое управление.

В данном проекте разработана модернизированная коробка подач вертикально-сверлильного станка модели 2С132, отвечающая требованиям механической прочности, долговечности, простоты изготовления, сборки, эксплуатации и ремонта.

Спецификация – 5 листов

В программе: Компас 3D v