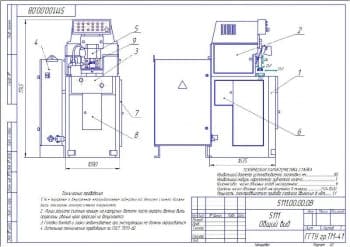

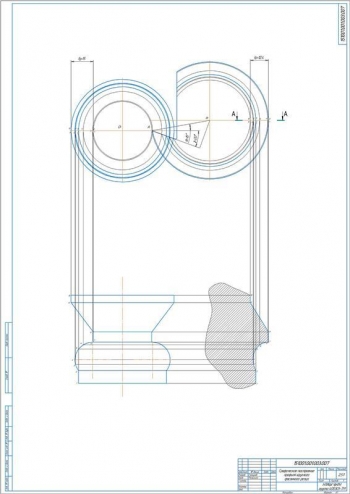

- Чертежи фасонного призматического резца А3:

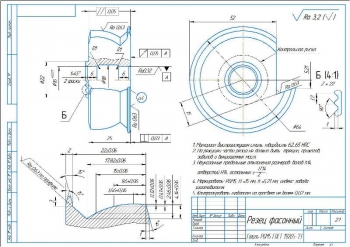

Материал корпуса резца – сталь 40Х по ГОСТ 4543-71*.

Материал режущей части – быстрорежущая сталь Р6М5 или другой марки по ГОСТ 19265-73*.

Режущая часть резца приваривается методом контактной стыковой сварки.

Твердость у режущей части 62-65 HRCэ, у корпуса 41-46 HRCэ.

Материал шаблона и контршаблона – сталь ХГС или другой марки для измерительного инструмента.

Твердость у шаблона и контршаблона 50-55 HRCэ.

Размеры контурных точек профиля резца получить коррекционным расчетом с отклонением до 0,001 мм.

Неуказанные предельные отклонения размеров ±IT14/2 по ГОСТ 25347-82.

Маркировать: код обрабатываемой заготовки, марку стали резца, задний угол резца, передний угол резца, товарный знак завода-изготовителя (00136-Р18-α=12º-j=20º-a).

Дополнительные материалы: прилагается расчетно-пояснительная записка на 11 страницах, где описана разработка призматического фасонного резца.

Фасонный резец – резец, режущие кромки которого имеют форму, определяющуюся формой профиля детали. Их разделяют по форме, установке, расположению оси и форме образующей поверхности. Преимущества фасонных резцов:

- Простота заточки;

- Высокая долговечность за счет большего количества переточек;

- Меньшее количество брака;

- Идентичность формы и точность размеров детали;

- Высокая производительность.

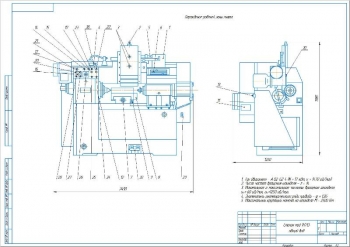

В данной работе необходимо разработать резец для обработки прутка из стали 20 диаметром 40 мм.

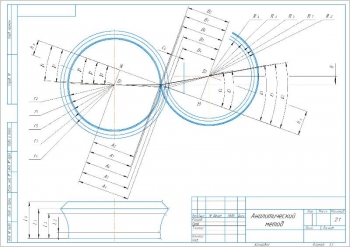

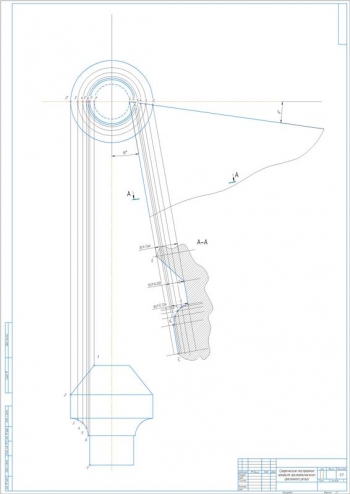

Описан порядок определения профиля резца графическим методом. Сначала по справочным таблицам назначают передний и задний углы. Затем строят профиль заготовки и проецируют характерные точки на горизонтальную ось, которая проходит через центр заготовки. Далее строят линии передней и задней поверхностей лезвия резца под нужными углами. Профиль резца строят в сечении перпендикулярном к его задней поверхности. Конструктивные и габаритные размеры подбираются по справочным таблицам.

Для определения профиля аналитическим методом углы тоже подбираются по справочным материалам. Также выбираются размеры дополнительных режущих кромок под отрезание и подрезание. Высчитывается общая ширина резца – 58 мм. Наибольшая глубина профиля детали составляет 7,5 мм. В зависимости от данного значения подбираются габаритные и конструктивные размеры резца с торцовым рифлением. По чертежу устанавливают радиусы окружностей узловых точек профиля и осевые расстояния до этих точек. Проводятся коррекционные расчеты, результаты которых представлены в табличном виде.

Выполнен расчет режимов резания. Данные занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Глубина резания |

7,5 мм |

|

2 |

Подача |

0,04 мм/об |

|

3 |

Частота вращения шпинделя |

160 мин-1 |

|

4 |

Действительная скорость резания |

51,24 м/мин |

|

5 |

Сила резания |

12490 Н |

|

6 |

Мощность резания |

6,2 кВт |

|

7 |

Длина рабочего хода резца |

79,5 мм |

|

8 |

Основное время |

12,42 мин |

В ходе выполнения работы было приведено описание такого инструмента, как фасонный резец, его классификация и преимущества.

Описан порядок графического метода определения профиля резца. Выполнен расчет аналитическим методом и составлена таблица коррекционных расчетов.

Рассчитаны режимы резания для обработки на станке 1Б290-4К.

В программе: Компас 3D v