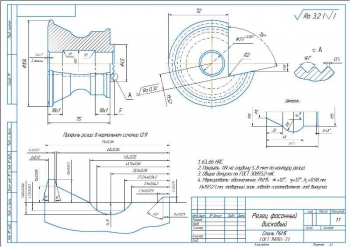

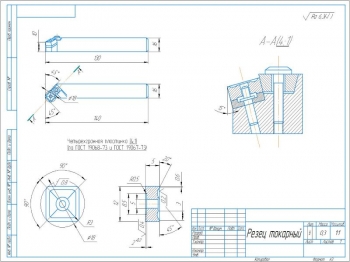

- Чертеж фасонного резца А3:

Материал быстрорежущая сталь, твердость 62-65 HRC.

На режущей части резца не должно быть трещин, прижогов, завалов и выкрошенных мест.

Неуказанные предельные отклонения размеров: валов h14, отверстий H14, остальных ±IT4/2.

Маркировать: Р6М5, Р=15 мм, h=4,52 мм, индекс завода изготовителя.

Контролировать шаблоном на просвет не более 0,02 мм.

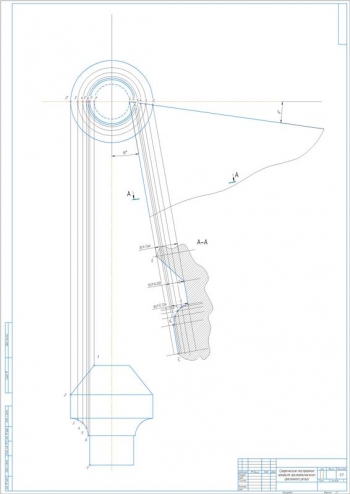

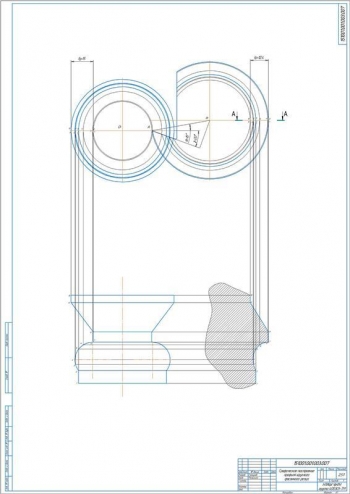

- Аналитический метод

- Графический метод конструирования

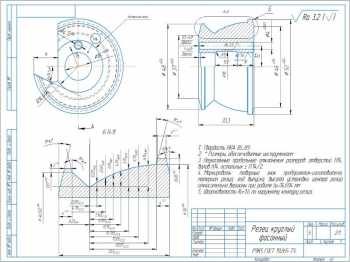

Дополнительные материалы: прилагается расчетно-пояснительная записка на 6 страницах, где описано проектирование круглого фасонного резца для обработки детали из сплава АЛ8.

Фасонные резцы особо распространены в крупносерийном и массовом производствах, т.к. они обеспечивают идентичность формы, точность размеров и высокую производительность. Также они просты в изготовлении и долговечны за счет большего количества переточек.

Показан эскиз детали с размерами профиля, который нужно получить, указан материал детали – сплав АЛ8 с твердостью 294 МН/м2 и пределом прочности при растяжении 12%. Отклонения линейных и диаметральных размеров по h9.

Расчет резца начинается с назначения углов. Передний угол – 20º, задний – 10º. Далее определены габаритные размеры резца. Для проектирования резца приняты следующие параметры:

- диаметр резца - 60 мм;

- диаметр оправки для крепления резца - 22 мм;

- допустимая ширина резца - 25 мм

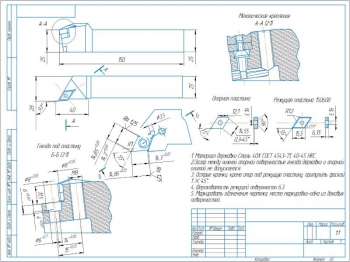

Графический метод определения профиля резца заключается в тщательном вычерчивании профиля и правильно выбранном масштабе. В данной работе принят масштаб 2:1. Сначала вычерчивается профиль обрабатываемой детали, который рассекают параллельными прямыми на определенных расстояниях, что позволяет получить ряд характерных точек. Полученные точки проецируются на горизонтальную ось и из центра изделия чертятся концентрические окружности. Затем находят центр резца и вычерчивают его профиль при помощи полученных ранее характерных точек и окружностей.

Аналитический метод заключается в проведении расчетов на основе чертежа обрабатываемой детали, диаметра резца и его углов. По чертежу детали определяют осевые расстояния между сечениями и радиусы ключевых точек. Потом через 4 точки проводят окружности, центр которых – это центр резца. Также из этого центра опускается линия перпендикуляр, что позволяет получить 4 прямоугольных треугольника. Для получения значений углов и катетов полученных треугольников проводят дополнительные построения. Через 4 точки и центр детали проводят перпендикуляры и получают еще размеры. Дополнительных 4 треугольника получаются при соединении центра детали с 4 точками. По формулам высчитывают значения катетов треугольников и углы. Результаты приведены в табличном виде.

Фасонная поверхность резца заканчивается цилиндрическим пояском для снижения травматизма, улучшения технологичности изготовления резца и повышения прочности режущей кромки.

Рассчитаны режимы резания с помощью справочных материалов. Данные занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Подача |

0,02 мм/об |

|

2 |

Стойкость инструмента |

45 мин |

|

3 |

Скорость резания |

56,23 м/мин |

|

4 |

Усилие резания |

15,4 Н |

|

5 |

Мощность резания |

14,2 кВт |

|

6 |

Машинное время |

0,63 мин |

Рассчитаны параметры профиля резца. Описаны графический и аналитический методы определения профиля резца.

Высчитаны режимы резания.

В программе: Компас 3D v