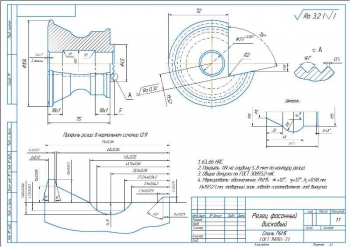

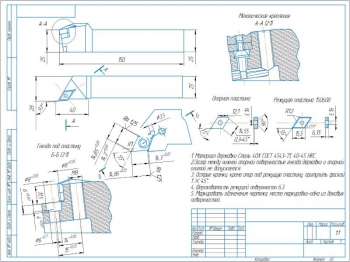

- Рабочий чертеж фасонного резца А3:

Материал быстрорежущая сталь, твердость 62-65 HRC.

На режущей части резца не должно быть трещин, прижогов, завалов и выкрошенных мест.

Неуказанные предельные отклонения размеров: валов h14, отверстий H14, остальных ±IT14/2.

Маркировать: Р6М5, Н=15 мм, h=5,21 мм, индекс завода изготовителя.

Контролировать шаблоном на просвет не более 0,02 мм.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 5 страницах, где приведено описание разработки круглого фасонного резца для обработки профиля детали из меди.

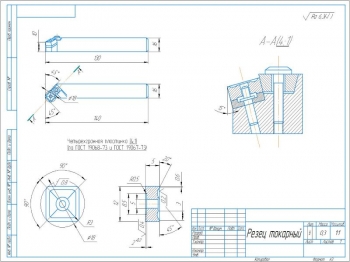

Все элементы профиля могут быть образованы одним резцом, который совершает прямолинейное перемещение в одном направлении. Такие резцы называются фасонными. Данные резцы широко применяются в крупносерийном и массовом производствах. Их преимущество в простоте и долговечности, т.к. допускается большое количество переточек.

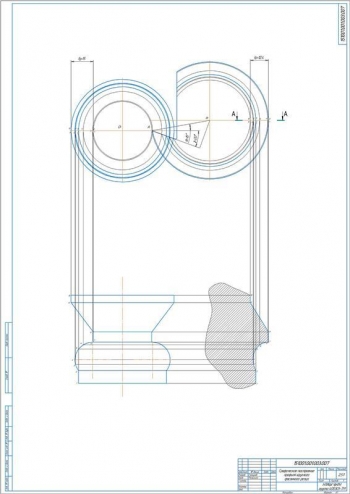

Приведен эскиз профиля обрабатываемой детали с размерами. Материал детали – медь.

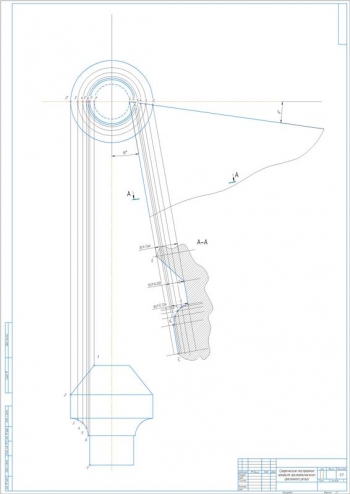

Первыми этапом проводится назначение углов, расчет габаритных размеров резца и величины смещения. Передний и задний углы выбраны по справочным таблицам с учетом материала детали и резца. Диаметр резца – 60 мм, допустимая ширина резца – 25 мм, величина смещения – 5,21 мм.

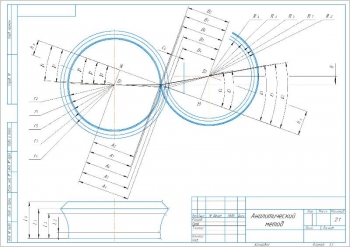

Профиль резца можно определить графическим и аналитическим методами. Часто два данных метода применяют одновременно.

Графический метод заключается в вычерчивании профиля детали, рассеченного параллельными прямыми, отстоящих друг от друга на определенном расстоянии. Это позволяет получить ряд характерных точек, необходимых для дальнейшего построения. Полученные точки проецируют на горизонтальную ось и из центра О1 проводят концентрические окружности, таким образом получая проекцию детали на плоскости, которая перпендикулярна ее оси. На расстоянии равном величине смещения проводится еще одна ось параллельно оси детали. Далее из точки I при помощи циркуля раскрытому на величину наружного радиуса резца ставят засечку. Пересечение линий и есть центр резца. Выстраивается след передней грани резца. Затем с помощью концентрических окружностей находят ряд характерных точек для построения профиля резца в радиальном сечении.

Аналитический метод определения профиля заключается в вычислении катетов треугольников, размеров смещения профиля, радиусов и углов. Для этого необходим чертеж детали, геометрические углы резца и его диаметр. Показаны формулы для вычислений и составлена таблица результатов расчетов по сечениям.

Также приведена сравнительная таблица вычисленных радиусов аналитическим и графическим методами. Погрешность вычислений составила 0-0,2.

При обработке прутковых заготовок на токарных автоматах и токарно-револьверных станка широко используют фасонные резцы. При этом на обоих торцах обрабатываемой детали оставляют припуск для чистового точения в размер.

Для уменьшения травматизма, повышения прочности режущей кромки и улучшения технологичности изготовления инструмента фасонная поверхность резца заканчивается цилиндрическим пояском длиной 2-3 мм.

Полная ширина резца с учетом дополнительных режущих кромок – 25 мм.

В ходе выполнения работы был рассмотрен эскиз детали, ее размеры и материал. Определен наружный диаметр фасонного резца. Назначены передний и задний углы.

Описан графический и аналитический метод определения профиля резца.

Вычислена полная ширина резца с учетом дополнительных режущих кромок – 25 мм.

В программе: Компас 3D v