Перечень чертежей:

- Кинематическая схема станка 1Н713 А2 со структурной сеткой и графиком частот вращения.

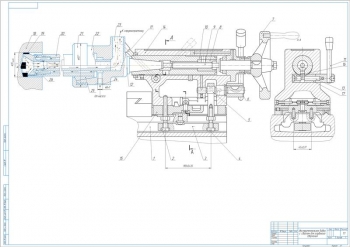

- Чертеж общего вида станка модели 1Н713 А2:

Тип двигателя – А 02-62-4 (мощность 17 кВт, частота вращения 1470 об/мин).

Число частот вращения шпинделя – 14.

Минимальная и максимальная частоты вращения шпинделя – 60 об/ мин, 1250 об/мин.

Знаменатель геометрического ряда привода – 1,26.

Максимальный крутящий момент на шпинделе – 2500 Нм.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 3 страницах, где описан полуавтоматический многорезцовый токарный станок модели 1Н713.

Описываемый станок предназначен для черновой и чистовой токарной обработки копировальным или многорезцовым способом колец, валов, подшипников, шестерен, фланце в и пр. в центрах, на оправке, в патроне в условиях массового и крупносерийного производства.

Возможен быстрый отвод резцов из зоны резания на рабочей подачи для исключения появления рисок на торцовых поверхностях.

Обработка может проводится одновременно двумя суппортами и в любой последовательности, т.к. приводы подач независимые.

У станка присутствует замкнутый автоматический цикл. Наладка осуществляется с пульта управления. При необходимости станок можно оснастить наладкой на обработку фасонных и конусных поверхностей, механизмом уборки стружки, копировальным суппортом и другими устройствами.

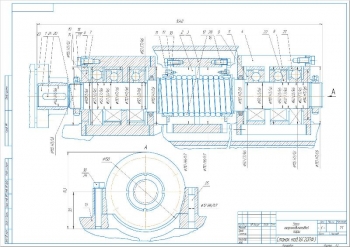

Токарный полуавтомат модели 1Н713 представляет собой станок жесткой агрегатированной конструкции. Основание станка, передняя бабка, проставок - жесткая замкнутая конструкция, на которой размещены остальные узлы.

Продольный суппорт с автономной коробкой подач АКП-12 и собственным командоаппаратом установлен на верхней станине, поперечный суппорт – на основании. Перемещение суппортов происходит с помощью пар винт-гайка скольжения.

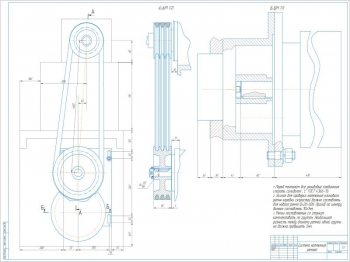

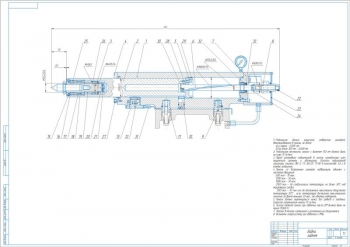

Автономная коробка подач – четырехваловая головка, которая сообщает ускоренный подвод суппортам, вывод из зоны резания на рабочей подаче или отвод в исходное положение на ускоренном ходу и рабочую подачу вперед. В коробке подач расположены винтовая и червячная передачи и электромагнитные муфты. Асинхронный электродвигатель осуществляет привод коробки подач.

Продольный суппорт состоит из каретки и ползуна. За счет смещения ползуна в специальной колодке происходит его настройка на диаметральный размер. Зона врезания вдоль оси детали настраивается за счет установки копирной линейки в нужном положении. Перестановкой кулачков осуществляется установка длины ускоренного подвода и длины рабочего хода каретки.

Настройка на диаметр обработки с поперечного суппорта производится по лимбу, который установлен на переднем конце ходового винта.

Привод главного движения – асинхронный электродвигатель. 14 скоростей шпинделя в пределах 63-1250 об/мин получаются при пяти парах сменных шестерен и двойного блока.

Направление вращения шпинделя выбирается так, чтобы оба суппорта работали на прижим к станинам. Это повышает износостойкость направляющих и виброустойчивость при обработке.

Тормозная электромагнитная муфта осуществляет торможение привода главного движения.

Подготовка станка к работе в автоматическом режиме проводится в наладочном режиме. Наладка суппортов независимая друг от друга при помощи пульта управления, установки жестких упоров и кулачков на командоаппаратах суппортов. Также проводится выбор подач и установка сменных шестерен в коробках подач суппортов.

В ходе выполнения работы был приведено описание назначения станка и устройства его узлов.

В программе: Компас 3D v