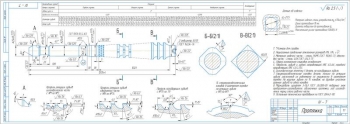

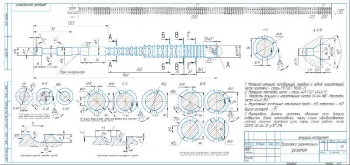

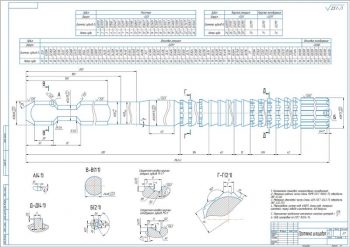

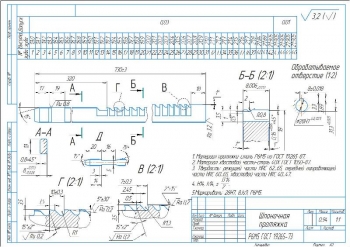

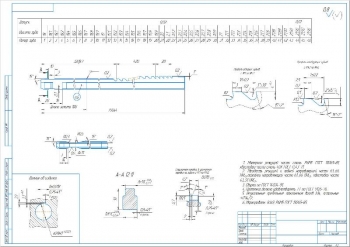

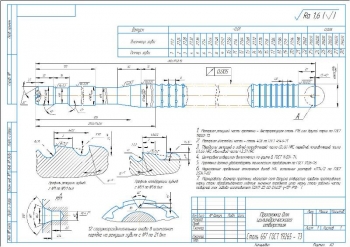

- Чертеж круглой протяжки А2:

Материал хвостовой части – сталь 40Х ГОСТ 5950-73.

Материал режущей части – Р6М5 ГОСТ 19265-73.

Твердость режущей и задней направляющей частей HRC62-65, передней направляющей HRC60-65, хвостовой части HRC 40-47.

Шов сварного соединения должен располагаться по шейке или на переходном конусе.

Протяжка должна удовлетворять требованиям ГОСТ 4043-70.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 9 страницах, где ведется описание разработки сборной внутренней круглой протяжки групповой схемы резания.

Протяжка – многозубый металлорежущий инструмент, которые снимают припуск без движения подачи за счет превышения ширины или высоты последующего зуба по отношению к ширине или высоте предыдущего.

Исходные данные для проектирования:

- Обрабатываемый материал – сталь 20;

- Диаметр предварительного отверстия – 53 мм;

- Диаметр отверстия – 56Н6;

- Длина отверстия – 45 мм;

- Шероховатость протягиваемого отверстия – 0,8 мкм.

Выполнен расчет протяжки. Первым находят значение расстояния до первого зуба – 325 мм и выбирают наибольший диаметр хвостовика, который может пройти через отверстие, по справочным таблицам – 28 мм.

Для выбора одинарной или групповой схемы резания проведены расчеты. Результаты для групповой схемы резания приведены в таблице:

|

№ |

Название |

Значение |

|

1 |

Шаг режущих зубьев |

10 мм |

|

2 |

Наибольшее число одновременно работающих зубьев |

4 |

|

3 |

Глубина стружечной канавки |

4 мм |

|

4 |

Площадь стружечной канавки |

19,63 мм2 |

|

5 |

Подача, допустимая по размещению стружки в канавке |

0,26 мм/зуб |

|

6 |

Подача, допустимая по усилию резания |

0,1 мм/зуб |

|

7 |

Примерная длина режущей части |

124 мм |

Определены диаметры режущих зубьев, количество которых составило 31 зуб.

Рассчитано число калибрующих зубьев – 7, их шаг – 6 мм и длина калибрующей части – 42 мм.

Вычислены следующие длины:

- Длина заднего направления протяжки – 55 мм;

- Общая длина – 680 мм;

- Допустимая длина протяжки – 1940 мм;

- Необходимая длина рабочего хода – 352 мм.

Также найдено число стружкоразделительных канавок, параметры выкружек, углы режущей кромки и подобраны допуски на изготовление.

Материалом для режущей части протяжки служи быстрорежущая сталь Р6М5, которая имеет хорошую стойкость. Данную сталь термически обрабатывают для улучшения обработки резанием, снижения твердости, придания теплостойкости и подготовки структуры стали к закалке. Закалку проводят при температуре 1200 -1300º С и подвергают многократному отпуску, что позволяет снизить напряжения, которые были созданы закалкой, и повысить прочность.

Прописаны технические требования, предъявляемые к инструменту.

В ходе проведения работы были представлены исходные данные для разработки и приведено описание инструмента.

Определены следующие параметры: диаметр хвостовика и его длина, шаг режущих и калибрующих зубьев, диаметры режущих зубьев, длина калибрующей и режущей частей, общая длина, допустима длина протяжки. Также вычислены другие геометрические параметры инструмента.

Описан выбор материала режущей части и ее термообработка.

Перечислены технические требования.

В программе: Компас 3D v