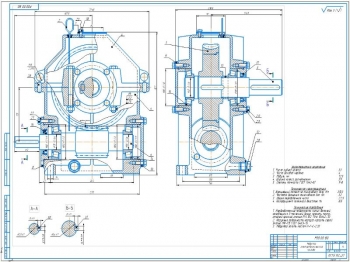

Перечень чертежей:

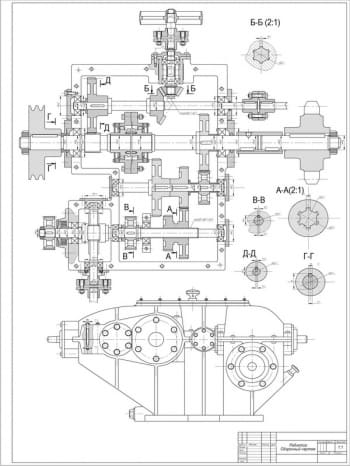

- Сборочный чертеж редуктора формата А0 с техническими требованиями: плоскость разъема покрыть герметиком при окончательной сборке, необработанные поверхности красить - внутри маслостойкой краской, снаружи - серой нитроэмалью, в редуктор залить масло индустриальное И-20А ГОСТ 21743-76, редуктор обкатать в течение 3 часов, и характеристикой:

- Передаточное число редуктора 7,6

- Передаваемая мощность 1,915 кВт при частоте вращения быстроходного вала 950 об/мин

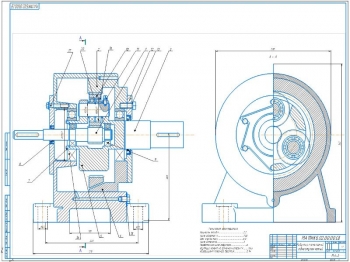

- Деталь быстроходный вал А3: термообработка- улучшение НВ 220...240, неуказанные предельные отклонения размеров: отверстий - H14, валов - h14, остальных IT14/2, неуказанные радиусы 0,5 мм:

- Нормальный модуль 1 мм

- Число зубьев 21

- Угол наклона зуба 10,220

- Правое направление линии зуба

- Нормальный исходный контур ГОСТ 13755-81

- Коэффициент смещения 0

- Степень точности по ГОСТ 1643-81 8-В

- Делительный диаметр 21,34 мм

- Деталировка: вал быстроходный А3 с указанием допусков, посадок и шероховатостей

- Деталировочный чертеж крышки подшипника А4 с указанием материалов для изготовления

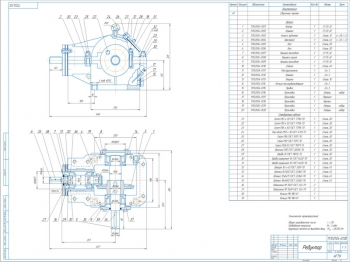

- Деталь зубчатое колесо А3

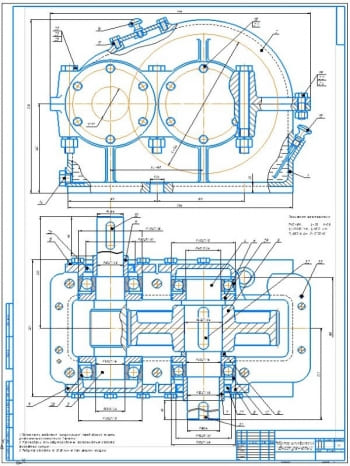

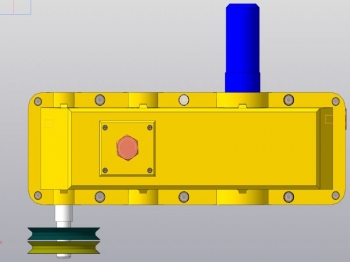

- Эскизная компоновка редуктора А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 36 листах.

Произведен выбор электродвигателя и кинематический расчет привода. Определен общий КПД привода 0,82 и мощность на валу конвейера 1570 Вт. Рассчитана мощность электродвигателя 1,915 кВт. Выбран электродвигатель 4А100L6УЗ по ГОСТ 19523-74 мощностью 2,2 кВт и частотой вращения 950 мин-1.

Выполнен расчет графиков нагрузок с определение коэффициента при ступенчатом графике нагружения 0,425.

Сделан расчет передач. Выполнен расчет цилиндрической передачи редуктора. Рассчитаны показатели:

|

№ |

Наименование |

Значение |

|

|

Шестерня |

Колесо |

||

|

1 |

Расчетное допускаемое контактное напряжение |

410 МПа |

|

|

2 |

Диаметры: |

||

|

- Длительные |

30,49 мм |

95,53 мм |

|

|

- Вершин зубьев |

32,49 мм |

97,53 мм |

|

|

3 |

Ширина |

31 мм |

26 мм |

|

4 |

Окружная скорость |

-- |

1,51 м/с |

|

5 |

Силы в зацеплении |

|

|

|

- Окружная |

1381 Н |

||

|

- Радиальная |

511 Н |

||

|

- Осевая |

246,4 Н |

||

|

6 |

Число зубьев |

31 |

98 |

Произведен расчет цилиндрической передачи редуктора (тихоходная ступень) с определением основных значений.

Сделан расчет цепной передачи. Принята цепь ПР-19,05-31,8 по ГОСТ 13568-75.

Приведен предварительный расчет валов. Произведен расчет муфты.

Принята фланцевая разнодиаметровая муфта ГОСТ 20761-80 20х22х90 мм, длина 104 мм.

Выбраны болты М2.

Выполнен предварительный выбор подшипников.

Сделано определение конструктивных размеров зубчатых колес, звездочек, корпуса и крышки редуктора.

Приведена эскизная компоновка основного вида редуктора.

Первый этап компоновки привода выполнен для приближённого определения положения зубчатых колес и звёздочек (шкивов) относительно опор для последующего определения опорных реакций и подбора подшипников.

В качестве способа смазывания принята картерная смазка.

Плоскость разъема корпуса редуктора – по оси тихоходного вала. Опоры быстроходного и промежуточного валов расположены в крышке редуктора.

Принят зазор между торцом шестерни и внутренней стенкой корпуса 10 мм; зазор от окружности вершин зубьев колеса до внутренней стенки корпуса 8 мм; расстояние между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса 8 мм.

Выполнен расчет шпоночных соединений. Выбраны шпонки призматические со скругленными торцами по ГОСТ 23360-78:

- Ведущий вал: 20х6х6 мм, длина 20 мм

- Промежуточный: 28х8х7 мм, 20 мм

- Выходной вал: 38х12х8 мм, 40 мм, 30х8х7 мм, 32 мм

Приведен проверочный расчет подшипников с определением основных значений. Определена долговечность подшипников: для опоры быстроходного вала 93465 ч, для опоры промежуточного вала 58651 ч, для выходного 77241 ч. По расчетам принятый ранее подшипник № 109 заменен на № 207.

Произведен проверочный расчет валов с определением коэффициентов запаса прочности: 5,4; 1,73; 4,7. Сделан выбор посадок сопряженных деталей.

Выполнен выбор смазки. Смазывание зубчатых зацеплений производится окунанием зубчатого колеса тихоходной ступени в масло индустриальное И-30А (по ГОСТ 20799-75), заливаемое внутрь корпуса до погружения колеса на всю длину зуба.

Камеры подшипников заполняются пластичным смазочным материалом при монтаже. Сорт мази – солидол марки УС-2.

Спецификация – 3 листа

В программе: Компас 3D v, AutoCad