Перечень чертежей:

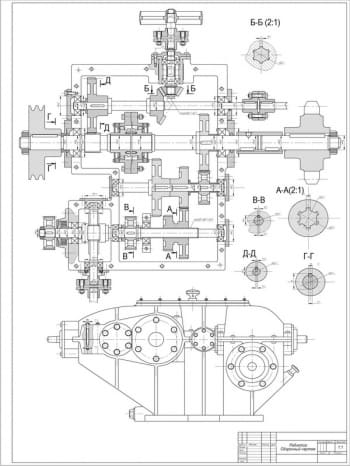

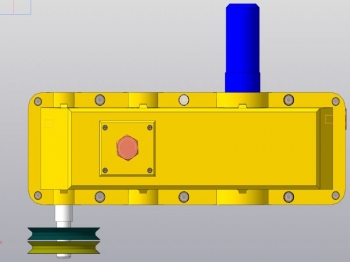

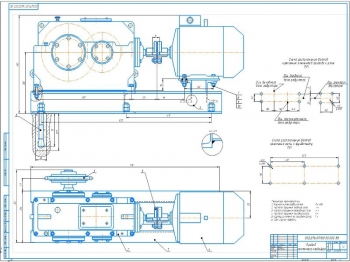

- Чертеж общего вида планетарного одноступенчатого редуктора формата А1 с технической характеристикой:

- Мощность 2,2 кВт

- Число оборотов 700 мин-1

- Срок службы 6,0 тыс.ч.

- Число сателлитов 3

- Передаточное число редуктора 6

- Крутящий момент на солнечном колесе 116.6 Н×м

- Коэффициент полезного действия 0,94

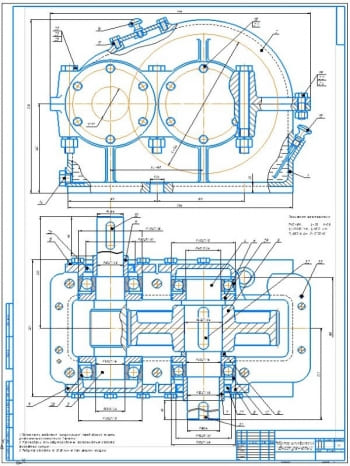

- Рабочий чертеж детали сателлит А4:

- Модуль 2 мм

- Число зубьев 38

- Нормальный исходный контур ГОСТ 13755-81

- Коэффициент смещения 0

- Степень точности ГОСТ 1643-81 8-В

- Делительный диаметр 76 мм

- Высота зуба 3,75 мм

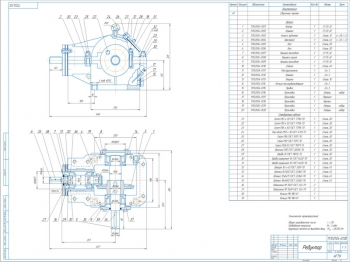

- Деталировочный чертеж вала-шестерни А3:

- НВ 255...285

- Неуказанные предельные отклонения размеров валов - по h14, остальных - по ± IT14/2

- Данные для контроля по нормам точности по ГОСТ 1643-81

- Обработка в центрах. Отверстие центровое В 6,3 ГОСТ14034-74 с двух сторон

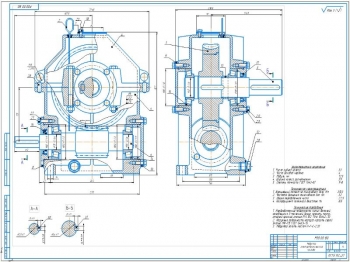

- Ведомый вал А3 с указанием допусков, посадок и шероховатостей:

- Радиусы скруглений 1,5 мм max

Дополнительные материалы: прилагается расчетно-пояснительная записка на 29 листах. В пояснительной записке выполнен проект привода к цепному реверсивному конвейеру с планетарным одноступенчатым редуктором.

Приведен выбор электродвигателя и кинематический расчет привода. Определен общий КПД привода 0,8259 и мощность электродвигателя 1,701 кВт. Принят обдуваемый электродвигатель 4А112МА8УЗ по ГОСТ 19523-81 мощностью 2,2 кВт, частотой оборотов 700 мин-1.

Определены параметры для валов:

|

№ |

Значения |

Мощность, кВт |

Крутящий момент, Н×м |

Частота оборотов, мин-1 |

|

1 |

Входной вал редуктора |

2.2 |

191.13 |

700 |

|

2 |

Ведомое колесо цепной передачи |

2.02 |

1057 |

110 |

|

3 |

Выходной вал редуктора |

1.395 |

726 |

18.34 |

Произведен расчет планетарной передачи. Сделан расчет зацепления на выносливость зубьев. Определена окружная скорость в зацеплении внешней пары, равная 1,16 м/с. Рассчитана радиальная сила в зацеплении 1679 Н и нагрузка на ось сателлита 4612 Н.

Приведен расчет корпуса редуктора. Выполнен ориентировочный расчет валов. Определен диаметр ведущего вала под ступицей 30 мм, принят подшипник сверхлегкой серии по ГОСТ 8338-75 № 106, 30х55х13 мм, с динамической грузоподъемностью 6,95 кН.

Произведен выбор материалов и определение допускаемых напряжений для зубчатых колес. Определены допускаемые контактные напряжения 517 МПа и напряжения изгиба 257,5 Н/мм2.

Выполнен расчет цепной передачи:

|

№ |

Наименование |

Значение |

|

1 |

Шаг цепи |

31,75 мм |

|

2 |

Число звеньев |

160 |

|

3 |

Диаметры делительных окружностей звездочек: |

|

|

- Ведущей |

198,4 мм |

|

|

- Ведомой |

1221,2 мм |

|

|

4 |

Силы, действующие на цепь: |

|

|

- Окружная |

2059 Н |

|

|

- Центробежная |

6 Н |

|

|

- От провисания |

297 Н |

|

|

5 |

Расчетная нагрузка на валы |

2653 Н |

|

6 |

Диаметр отверстия для установки на вал |

51 мм |

|

80 мм |

||

|

7 |

Диаметр ступицы |

128 мм |

|

8 |

Длина ступицы |

70 мм |

|

112 мм |

Принята муфта МУВП–20ГОСТ 21424-75, диаметр отверстия под вал 20 мм, длина 104 мм, наружный диаметр муфты 100 мм.

Приведен расчет валов с определением основных значений и построением эпюр.

Выполнен проверочный расчет подшипников. Выбраны подшипники:

|

Подшипник |

Диаметр |

Динамическая грузоподъемность |

Долговечность |

|

№ 205 |

30 мм |

6,95 кН |

1092 млн.об |

|

№ 206 |

25 мм |

6,95 кН |

1,05×103 млн.об |

Сделан проверочный расчет шпонок. Материал шпонок – сталь 40ХН. Определены напряжения:

- Шпонка входного вала: на срез 98 Н/мм2, на смятие 45 Н/мм2

- Шпонка быстроходного вала: 125 Н/мм2, 49 Н/мм2

Приведен уточненный расчет валов с определение коэффициентов запаса прочности 363,7 и 44.

Произведен выбор сорта масла. Смазка зубчатого зацепления производится окунанием зубчатого колеса в масло индустриальное И-30А по ГОСТ 29799-75. Объем масляной ванны 1 дм3. Подшипники смазываются пластичной смазкой. Сорт смазки – УТ-1.

Перед сборкой внутренняя полость корпуса редуктора тщательно очищается и покрывается маслостойкой краской.

Сборку производится в соответствии с чертежом общего вида редуктора, начиная с узлов валов.

Собранные валы укладываются в основание корпуса редуктора и накрываются крышкой. Для центровки крышку на корпус устанавливается с помощью двух конических штифтов, производится затягивание болтов, крепящих крышку к корпусу.

После этого на ведомый вал надевается распорное кольцо, пластичная смазка закладывается в подшипниковые камеры, устанавливаются крышки подшипников с комплектом металлических прокладок и производится регулировка теплового зазора. Перед постановкой сквозных крышек в проточки закладываются войлочные уплотнения, пропитанные горячим маслом. Отсутствие заклинивания подшипников проверяется проворачиванием валов, после чего крышка закрепляется винтами.

Далее на конец ведомого вала в шпоночную канавку закладывается шпонка, устанавливается звездочка и закрепляется торцовым креплением.

Затем ввертывается пробка маслоспускного отверстия с прокладкой и жезловый маслоуказатель. В корпус заливается масло и смотровое отверстие закрывается крышкой с прокладкой. Крышка закрепляется болтами.

Собранный редуктор обкатывается и подвергается испытанию на стенде.

В программе: Компас 3D v, AutoCad