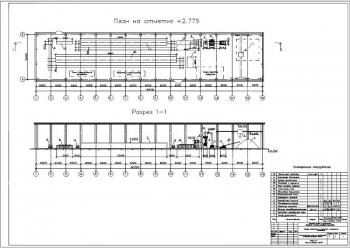

Перечень чертежей:

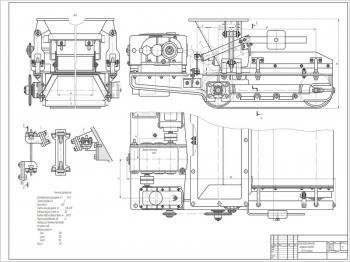

- Чертеж технологической линии по производству сухих строительных смесей для отделочных работ на основе КГВ, состоящей:

- Приемный бункер заполнителей

- Транспортер

- Расходный бункер

- Шнековый питатель

- Барабанная сушилка

- Элеватор

- Плужковый сбрасыватель

- Виброгрохот

- Силосы: гипсового вяжущего, доломитовой муки, цемента, СП

- Весовой дозатор

- Смеситель

- Бункер КГВ

- Фасовочная машина

- Шнеки-питатели

- Воронка для ввода химических добавок

- Система циклонов

- Транспортер

- Бункер для пыли из циклонов

- Пылеосадительная система

- Дозатор СП

Дополнительные материалы: пояснительная записка выполнена на 27 листах и содержит:

- разработка технологической схемы производства сухих строительных смесей

- проектирование основных технологических операций и подбор основного технологического оборудования

- расчет производительности технологической линии и потребности в технологическом транспорте

- определение состава производственной бригады

- разработка технико-экономических показателей технологической линии

- составление состава сухой смеси

Необходимые для производства компоненты перед производством хранятся в сальных силосах. Из силосов необходимое количество сырья и добавок поступает в дозаторы при помощи транспортных шнеков и дозирующих клапанов. Затем, после процесса взвешивания, материалы партиями поступают в смеситель. По завершению процесса смешивания смеситель опоражнивается в буферный силос. Из буферного силоса сухая смесь поступает в турбинную фасовочную машину с одним патрубком, которая наполняет готовой продукцией мешки с клапаном. Процесс производства сухих смесей проходит в автоматическом режиме, управляется и контролируется через компьютер.

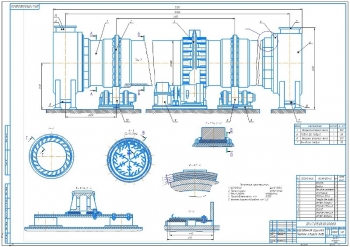

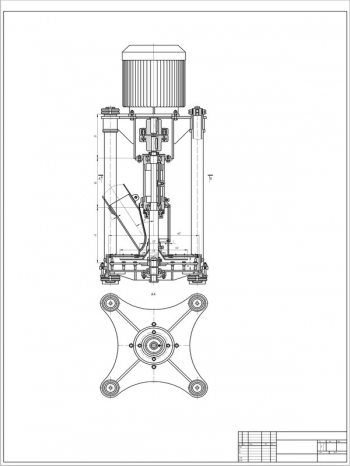

Является основой требуемого качества современных строительных смесей является однородность материала. Именно по этим причинам смесительный узел по праву считается наиболее ответственным участком завода по производству сухих строительных смесей. Для рассматриваемого производства выбран скоростной центрифужный смеситель СмВ-0,04, который предназначен для периодического смешивания в пылеплотной камере сыпучих, зернистых, порошкообразных материалов, не склонных к налипанию.

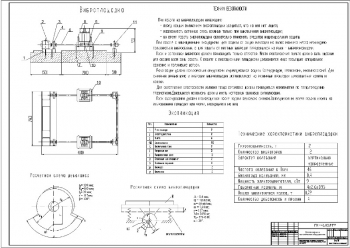

Для осушения минерального наполнителя, выбрана барабанная сушилка БН1,6-6НУ-01, со следующими характеристиками:

- барабанная сушилка предназначена для сушки сыпучих неагрессивных материалов

- принцип работы – прямоточный

- режим работы – непрерывный

- температура теплоносителя на входе – не более 850 С

- угол наклона корпуса барабана к горизонту – 1-4 град.

- частота вращения барабана – 6,45 об/мин

- тип насадок со стороны загрузки – винтовая

- редуктор – 1Ц2У

- электродвигатель – 4А200М

- частота вращения двигателя – 740 об/мин

- климатическое исполнение и категория размещения – УХЛ4 ГОСТ 15150-69

- материал - углеродистая сталь

- масса сушилки - 14200 кг

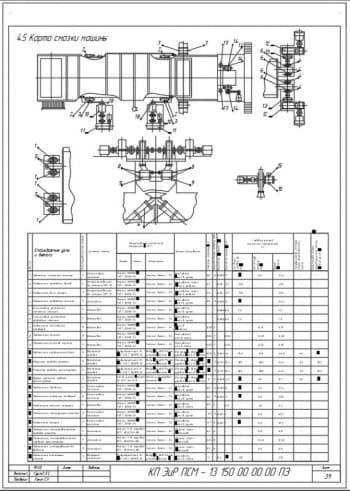

Транспортировка осуществляется за счет шнекового транспортера, элеватора и ленточного питателя ПЛ-350.

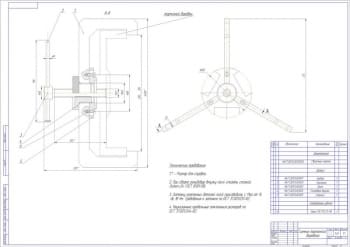

Для подачи сыпучих и кусковых материалов используется цепной скребковый элеватор ЭЦС-0,16.

Дозирование осуществляется при помощи весовых дозаторов ДВ-80, предназначеных для накопления, взвешивания и выгрузки сыпучих материалов крупностью до 5 мм.

Сортировка материалов производится с помощью грохота и вибросита. В рассматриваемой линии используется грохот вибрационный ГВ-0,65/1,6 (виброгрохот) и сито вибрационное СВ-0,75/2,0 типа Т5.

Фасовка готовой смеси осуществляется при помощи машина фасовочная МФ, которая предназначена для весового дозирования и фасовки в клапанные мешки порошкообразных сухих сыпучих материалов.

Для удаления и очистки газопылевых смесей, образующихся в процессе производства предусмотрена система аспирации, максимальная разовая концентрация пыли в рабочей зоне в течение смены составляет 4,0 мг/м3.

В процессе расчета производственной линии получены следующие результаты:

|

№ |

наименование |

Показатель |

|

1 |

часовая производительность |

7,8 т/час |

|

2 |

установленная мощность электродвигателей |

109,5 кВт |

|

3 |

расход топлива (природный газ - метан) |

90 м3/час |

|

4 |

количество кранов на пролет |

2 шт |

|

5 |

обслуживающий персонал (в смену) |

8 чел |

|

6 |

доломитовая мука в смеси |

30 % |

|

7 |

процентное содержание цемента в смеси |

10 % |

|

8 |

гипс в смеси |

60 % |

Таким образрм в пояснительной записке произведен расчет основных параметров и оборудования для технологической линии по производству сухих строительных смесей. Основными процессами технологической последовательности производства сухих строительных смесей, оказывающих влияние на их характеристики, является: подготовка компонентов, их смешивание и дозирование, распределение премиксов и малых химических добавок в основной массе производимого продукта.

В программе: АvtoCAD