Перечень чертежей:

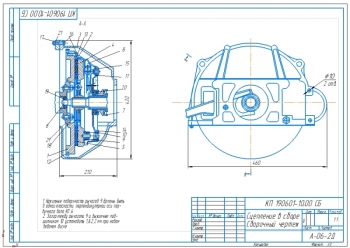

- Чертеж приводного вала в сборе

- Карта ремонта вала с таблицей с графами:

- Наименование операций и работ

- Эскиз операции

- Приспособление, инструмент

- Технические указания

- Норма времени, чел/час

- Исполнитель работ

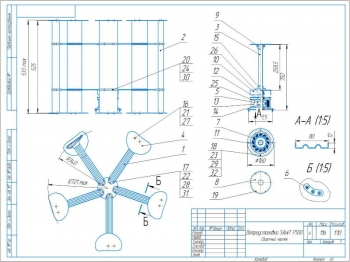

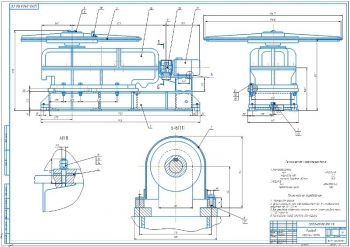

- Рабочий чертеж карты смазки машины с графами:

- Смазываемые узлы и детали

- Количество точек смазки

- Система смазки

- Наименование смазочного материала

- Режим смазывания

- Емкость системы, кг

- Периодичность замены, мес

- Расход за 8 часов, кг

- Расход за месяц, кг

- Годовой расход смазочных материалов, кг

- Коэффициент полноты сбора отработанного масла

- Количество сбора отработанного масла, кг/год

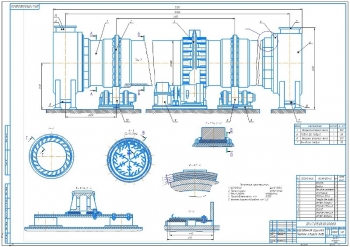

- Чертеж карты смазки колосникового охладителя Волга-50

Дополнительные материалы: прилагается расчетно-пояснительная записка на 42 листах.

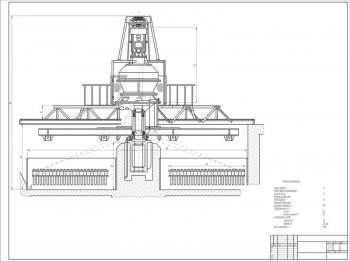

В пояснительной записке выполнен проект по эксплуатации и ремонту колосникового охладителя «Волга-50», используемого при производстве цемента.

Описано назначение, принцип действия колосникового охладителя. Принцип работы охладителя заключается в следующем: обожженный клинкер сбрасывается из вращающейся печи в загрузочную шахту охладителя и затем попадает на колосниковую решетку, настил которой включает в себя набор подвижных и неподвижных колосников, чередующихся между собой и выполненных из жаропрочной стали 12Х18Н12Т. Закрепление колосников осуществлено на несущей системе подвижных и неподвижных подколосниковых балок. Вследствие возвратно - поступательного движения подвижных колосников, получающих движение от электродвигателя через редуктор и кривошипно-шатунный механизм, осуществляется перемещение охлаждаемого клинкера по решетке. Для осуществления прохода охлаждающего воздуха колосники оснащены щелевыми отверстиями шириной 5 - 6 мм. Уборка мелких кусков клинкера, провалившихся через эти отверстия и в зазоры между колосниками вниз в подколосниковое пространство, выполняется при помощи двух параллельно расположенных скребковых транспортеров, которые имеют приводную и натяжную маятниковую станции.

Подача охлаждающего воздуха в подколосниковое пространство осуществляется вентиляторами по камерам, которые образованы межкамерными перегородками. Ограничение надколосникового пространства охладителя произведено посредством кожуха с футеровкой в виде теплоизоляционной кладки из жаростойкого бетона. Пройдя слой горячего клинкера и колосниковую решетку, выполняется нагревание воздуха с последующим поступлением по шахте в печь; через патрубок в холодной зоне кожуха избыточный воздух направляется на очистку в пылеулавливающую установку - электрофильтр или циклон с последующим выбрасыванием в атмосферу.

С целью повышения эффективности электрофильтра предусмотрено устройство для охлаждения и увлажнения избыточного воздуха водой при помощи форсунок. При испарении воды происходит снижение температуры воздушного потока с его увлажнением и резкое уменьшение электрического сопротивления частиц клинкерной пыли, вследствие чего повышается эффективность работы электрофильтра, увеличивается срок службы аспирационного дымососа, долговечность воздуховодов.

Колосниковая решетка выполнена из двух горизонтальных секций, которые расположены уступом одна относительно другой. Подвижные подколосниковые балки смонтированы на тележках, непосредственно связанных с приводом, состоящим из редуктора и кривошипно-шатунного механизма, и опираются на опорные катки. Подвижные колосниковые балки, совершающие возвратно - поступательные движения, имеют ход 150 мм; неподвижные подколосниковые балки установлены на основании металлоконструкции охладителя.

Основание изготовлено из двух параллельных вертикально установленных рам, набранных из отдельных металлических блоков, опирающихся на бетонный фундамент. Блоки оборудованы окнами подвода воздуха в подколосниковые пространства и ремонтными люками, а также окнами для прохода приводного вала. На внутренней поверхности блоков смонтированы кронштейны с плитами для установки опорных катков. Связка параллельных блоков между собой выполнена при помощи межкамерных перегородок, которые образуют камеры, и поперечных балок, служащих опорами для неподвижных подколосниковых балок. В конце колосниковой решетки установлена молотковая дробилка для дробления крупных кусков клинкера. Разгрузка раздробленных кусков осуществляется в течку.

Облицовка внутренней части кожуха в разгрузочной части выполнена металлическими плитами. С целью предохранения футеровки от разрушения кусками материала, вылетающими из молотковых дробилок, предусмотрена двухрядная цепная завеса.

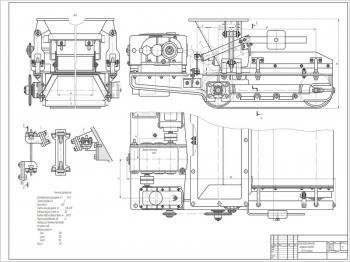

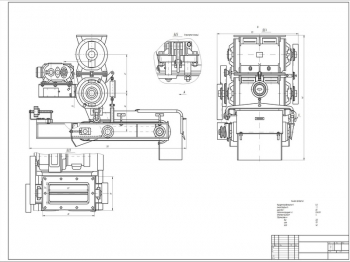

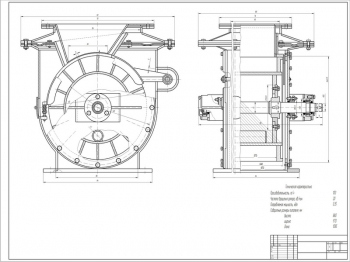

Охладитель оснащен два приводами, каждая секция которых, «горячая» и «холодная», присоединена к отдельному приводу. Состав привода следующий: рама, электродвигатель постоянного тока, пальцевая муфта, маховик, редуктор, две мембранные муфты, кривошипный вал и шатун, шарнирно соединенный с рычагом приводного вала охладителя. Охладитель оборудован двумя параллельно установленными скребковыми транспортерами с отдельными приводами и цепями со звеньями из износостойкой стали 35XMЛ.

Для компенсации удлинений цепи скребковых транспортеров уборки просыпки, возникающих при ее нагреве и изнашивании, применена маятниковая натяжная станция. Станция включает: маятниковую подвеску на оси и натяжной барабан, через который перекинута скребковая цепь. Положение оси натяжного барабана изменяется поворотом рукоятки домкрата, тем самым производится регулировка натяжения цепи.

Две молотковых дробилки, которые установлены в конце колосниковых решеток, оборудованы индивидуальными приводами. Ротор дробилки имеет в составе вал с дисками, насаженными на нем, с шарнирно подвешенными молотками (билами). Решетка для отбора кусков клинкера менее 30 мм установлена перед дробилкой. Вращение ротора каждой дробилки отрегулировано так, чтобы происходило измельчение клинкера под ударами молотков ротора с последующим отбрасыванием его на колосниковую решетку и цепную завесу.

К основным, быстро изнашиваемым узлам и деталям относятся: колосники, бортовая планка, детали крепления колосников, патрубок, ролик толкающий с осью, звездочка приводная, звено цепи конвейера, палец цепи, диск молотковой дробилки, молоток, шкив ведущий.

Приведено описание системы ППР, рассмотрены виды и содержание ремонта машины и детали.

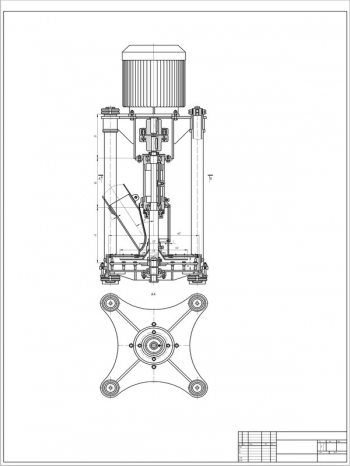

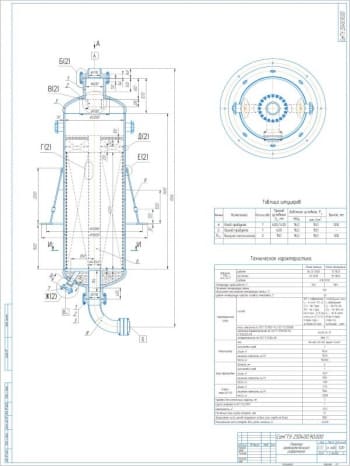

Самой изношенной деталью колосникового охладителя является приводной вал, в котором изношены шейки вала под подшипники и изношены шпоночные пазы. Для устранения дефекта выбран способ восстановления детали - наплавка.

Составлена карта ремонта вала с операциями: слесарная, токарная, наплавочная, термическая, шлифовальная, фрезеровальная, заключительная.

Приведена расчетная часть. Определены параметры:

|

№ |

Наименование |

Значение |

|

|

Текущее |

Ремонт |

||

|

1 |

Общая трудоемкость ремонта машин |

2600 чел/ч |

18335 чел/ч |

|

2 |

Время простоя |

23 сут |

28 сут |

|

3 |

Рабочая сила |

6 чел |

32 чел |

Выполнено описание смазки оборудования, где рассмотрена организация смазочного хозяйства, классификация и основные свойства смазочных материалов, система смазки оборудования.

Описана охрана труда при ремонте.

Спецификация – 2 листа

В программе: АutoCad