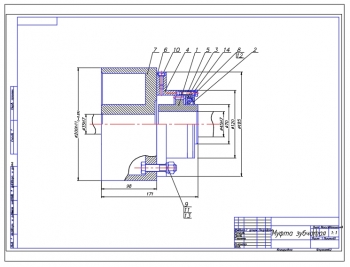

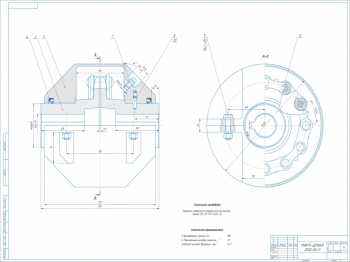

- Рабочий чертеж муфты скользящей вилки А3 из материала сталь 40Х ГОСТ4543-48

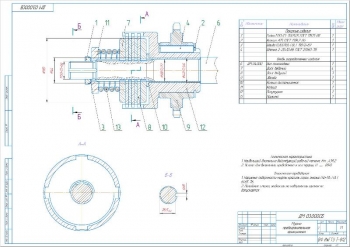

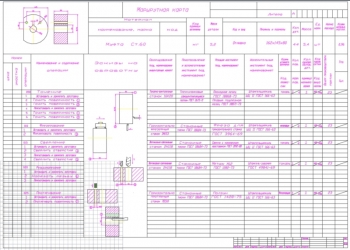

- Деталь муфта А2 с операциями:

- Правка по шаблону. Пресс гидравлический.

- Точениедо Ø 18 мм, на длине 45 мм.

- Наплавка поз.2 до Ø13,9мм на длине 45мм.

- Точение поз.2 на длине 45мм до: внутреннего Ø 14.

- Нарезание шлицев поз.2: метод - "прошивки".

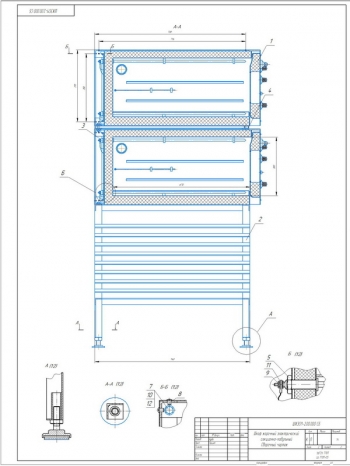

- Карта сборки гидравлического лопастного насоса гидроусилителя рулевого управления А2:

Детали:

Игольчатый подшипник

Кольцо стопорное

Манжета

Статор

Прокладка

Шайба – 4 шт

Болт – 4 шт

Шпонка

Втулка

Шкив

Гайка

Шплинт

Резиновая прокладка

Бачок со штуцером

Пружина

Шпилька

Фильтр сетчатый заливной

Барашек

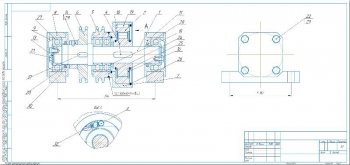

- Чертеж муфты в сборе А3 с техническими указаниями:

Термическая обработка. Калить; отпустить. Твердость HRC=40-48.

Фосфотировать окончательно готовую деталь,толщина слоя 0,005 мм не более.

Не указанные предельные отклонения It 12/2.

Дополнительные материалы: Пояснительная записка на 28 стр.

В пояснительной записке был разработан и рассчитан технологический процесс восстановления детали. Ремонтируемой деталью является муфта скользящей вилки с шлицевыми и цилиндрическим отверстиями. Изготовлена из материала сталь 40Х. Данная деталь используется для передачи крутящего момента между валами в коробке передач. К основным дефектам муфты преимущественно относятся износ цилиндрического отверстия и шлицев, а также погнутость.

Осуществлен выбор типового технологического процесса и дано его краткое описание.

В качестверационального способа восстановления была принята заправка, т.к. данный метод характеризуется наиболее высоким коэффициентом технико-экономической эффективности по отношению к другим.

Составлена карта технических требований на дефекацию детали. Она приведена ниже:

|

Муфта скользящей вилки |

|||||

|

См. эскиз |

Обозначение 6ЗД-2218062 |

||||

|

Материал: сталь 40 ХГОСТ 4543-48 |

|||||

|

ТвердостьHRC 40-48 |

|||||

|

Позиция на эскизе |

Дефект |

Способ установления дефекта и средства контроля |

Размер, мм |

Способ ремонта |

|

|

По рабочему чертежу |

Допустимый без ремонта |

||||

|

1 |

Износ штифтового отверстия |

Визуально, микрометр |

Ǿ6,1 мм |

- |

Заварка |

|

2 |

Износ шлицевого соединения |

Визуально, микрометр |

6,035 мм |

- |

Наплавка |

|

3 |

Погнутость |

Визуально, Шаблон. |

- |

- |

Правка |

Исходя из данной таблицы, сделан вывод, что данная деталь подлежит восстановлению т.к.:

- имеет незначительные дефекты;

- имеет небольшую протяжённость обрабатываемых поверхностей;

- затраты на восстановление детали значительно ниже изготовления новой детали;

- конструкция детали не препятствует подводу режущего и измерительного инструмента;

- при ремонте детали применяются распространённые, несложные и высокопроизводительные методы.

Разработан технологический маршрут восстановления детали, составлена схема технологического процесса.

Рассмотрены основные способы подготовки поверхностей к выполнению восстановительной операции. Подобраны установочные базы.

Выполнен расчет режимов обработки. Операция 005 вертикально-сверлильная (переход 1: высверлить отверстие до Ǿ 6 мм):

|

Глубина резания, t |

1,5 мм |

|

Подача, S |

0,66 мм/об |

|

Скорость резания, v |

57,6 мм/мин |

|

Сила резания, Р0 |

73,26 Н |

|

Крутящийся момент, Мкр |

33,6 Н*м |

|

Частота вращения, n |

3000 об/мин |

|

мощность, затрачиваемая на резание, N |

10 кВт |

Выполнено общее описание устройства и действия лопастного насоса гидроусилителя. В корпусе насоса, изготовленного из чугуна, на игольчатом и шариковом подшипниках расположен вал. На наружном конце вала на шпонке при помощи гайки закреплен приводной шкив. Вал уплотнен в корпусе сальником. На шлицах внутреннего конца вала установлен ротор, который выполнен из материала сталь. Стальные лопасти свободно вставлены в радиальные пазы ротора. Ротор с лопастями размещен внутри статора, который вместе с чугунной крышкой и распределительным диском крепится к корпусу при помощи болтов. Статор с распределительным диском фиксируется двумя установочными шпильками относительно корпуса.

Рассмотрен процесс работы насоса. При вращении вала лопастного насоса вместе с ротором лопасти под давления масла в пазах и действием центробежной силы прижимаются к внутренней поверхности камеры статора, передвигаясь радиально в своих пазах. При этом лопасти захватывают масло, которое поступает из полости корпуса, и подают его под большим напором в нагнетательную полость крышки через отверстия в распределительном диске. Уже откуда масло через жиклер и канал попадает в нагнетательный маслопровод усилителя.

Дополнительные материалы: Пояснительная записка на 28 стр.

В программе: Компас 3D v