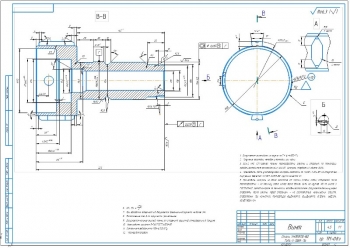

Чертеж технологического процесса восстановления винта А1 с обозначением основных размеров, отклонений, указанием направления движения резца и основными технологическими операциями:

- Наплавка

- Токарная операция

- Нарезание резьбы

Дополнительные материалы: Выполнена расчетно-пояснительная записка на 28 листах, в ней рассмотрен технологический процесс восстановления винта и произведены основные технологические расчеты:

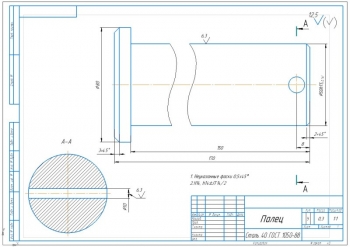

Исходные данные для расчетов: материал — сталь конструкционная качественная (сталь 45), термообработка — улучшение, твердость НВ 241...285, масса 8,1 кг, годовая программа — 12 шт., восстанавливаемый дефект — износ резьбы Tr 48×12 ГОСТ 9484-81, ширина профиля резьбы по среднему диаметру (номинальная — 6 мм, предельная допустимая — 4,5 мм, фактическая — 4 мм).

Выбран единичный тип производства и способ восстановления наплавкой в среде углекислого газа.

- Толщина наплавки 8,5 мм

- Глубина предварительной механической обработки (точение с Ø 52 мм до Ø 48 мм) 2 мм

- Глубина окончательной механической обработки (нарезание трапецеидальной резьбы) 6,5 мм

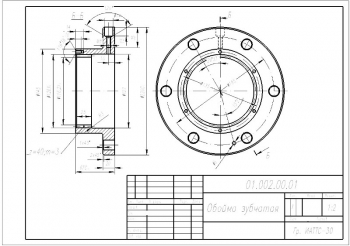

- Трудоемкость наплавки:

— в среде углекислого газа 7,735 чел.-ч

— предварительной механической обработки (точение с Ø 52 мм до Ø 48 мм) 6,8 чел.-ч

— окончательной механической обработки (нарезание трапецеидальной резьбы) 27,625 чел.-ч

- Расход материалов:

— при наплавке в среде защитного газа 8,29 кг

— при механической обработке 1 кг, 5,28 кг

- Расход электроэнергии:

— при наплавке в среде защитного газа 70,72 кВтч

— при механической обработке 38,8 кВтч, 204,9 кВтч

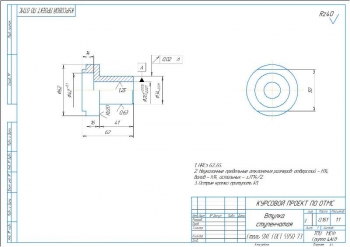

Сущность способа состоит в том, что электрическая дуга горит между электродом и наплавляемой деталью в струе газа, вытесняющего воздух из плавильного пространства, и расплав металла защищается от действия кислорода и азота воздуха. Электродная проволока подается с постоянной скоростью специальным механизмом в зону горения через мундштук и наконечник. По трубке через газовое сопло поступает углекислый газ под давлением 5—20 МПа. Электродную проволоку применяют с повышенным содержанием марганца и кремния.

- Выбрана проволока 2,0 Св-08Г2С ГОСТ 2246-70

- Сила тока при наплавке проволокой сплошного сечения 376,8 А

- Скорость подачи электродной проволоки 278 м/ч

- Полное время наплавки 0,3 ч

- Расход электродной проволоки 1306 г

- Расход электроэнергии 3,88 кВтч

По рассчитанным параметрам выбран сварочный полуавтомат ПДГО-508 с питанием от выпрямителя типа ВДУ-506.

Для механической обработки детали после восстановления используется универсальный токарно-винторезный станок 16К20.

Рассчитаны режимы резьбонарезной операции. При выборе режимов резания (глубины, подачи и скорости резания) вначале устанавливается глубина резания в соответствии с назначенными припусками. При этом глубина резания черновой механической операции складывается из суммы припуска на эту операцию и припуска от неточности изготовления заготовки. Затем определяем подачу, скорость резания, частоту вращения шпинделя, усилие и мощность резания:

- Глубина резания: для черновой обработки 0,25 мм

для чистовой обработки 0,125 мм

- Скорость резания при нарезании трапецеидальной резьбы резцами из быстрорежущей стали: для черновой обработки 18,84 м/мин.

для чистовой обработки 47,48 м/мин.

- Эффективная мощность при нарезании резьбы резцами на один рабочий ход: для черновой обработки 2,98 кВт

для чистовой обработки 13,11 кВт

В программе: Компас 3D V

Последние просмотренные материалы