Перечень чертежей:

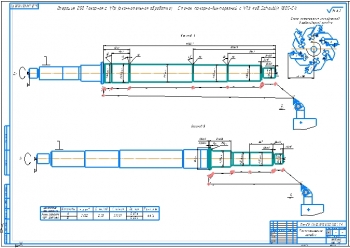

- Чертеж детали "вал", А3

- Операционные эскизы технологии восстановления, А1, с операциями: 010 Рассверливание, 020 Заварка, 025 Черновое точение, 065 Фрезерная, 050 Развертка, 055 Нарезание резьбы

- Маршрутная карта на восстановление вала, А1, с перечнем выполняемых операций, применяемого оборудования и приспособлений

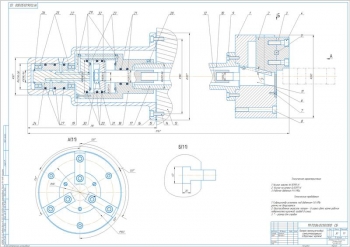

- Конструкция трехкулачкового поводкового патрона, А1, с указанием параметров:

- Диаметр детали для обработки 30-20 мм

- Длина обрабатываемых деталей не более 150 мм

- Поршень совершает ход 25 мм

- Диаметры: штока 25 мм, поршня 250 мм

- Зажим выполняется с усилием 5943 Н при давлении воздуха 0,4 МПа

- Приспособление для фрезерования в сборе, А1, с технической характеристикой и требованиями

Дополнительные материалы: прилагается расчетно-пояснительная записка на 48 листах, 2 файла с расчетами в формате Excel.

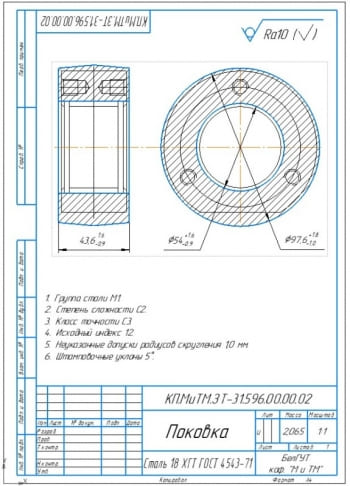

В проекте выполнена разработка технологии восстановления детали "Вал" автотранспортного средства. Деталь изготовлена из Стали 45.

Выполнен анализ особенностей конструкции и условий работы вала. В ходе анализа установлены возможные дефекты, к которым относится износ – резьбового и простого отверстия, поверхности под подшипник, шпоночного паза.

Определен класс детали – 75.

Сделан выбор способов восстановления деталей. Рассмотрены способы: обработка -механическая и слесарная, сварка, наплавка, металлизация, хромирование, никелирование, отслаивание, склеивание, упрочнение поверхности и восстановление формы под давлением.

При восстановлении наплавкой в среде СО2 применяется специальная сварочная проволока с повышенным содержанием кремния и марганца. Определены значения: общее время на восстановление детали 20,47 мин, площадь, подлежащая восстановлению 149 см2, стоимость восстановления 10,06 р.

Проведена разработка маршрута технологического процесса восстановления детали, включающего выполнение операций: 005 Очистка, 010, 040 Рассверливание, 015, 025, 035, 045 Точение, 020 Заварка отверстия, 030 Сверление, 050 Развертывание, 055 Нарезка резьбы, 060 Шлифование, 065 Фрезерование, 070 Контроль.

Рассчитаны припуски на механическую обработку. Толщина слоя покрытия равна 5,8 мм.

Сделан расчет режимов восстановления детали. Рассчитаны показатели:

|

№ |

Наименование |

Операции |

||||

|

010 |

025 |

065 |

050 |

055 |

||

|

1 |

Глубина резания, мм |

0,1 |

1,5 |

0,5 |

2,25 |

|

|

2 |

Подача, мм/об |

0,4 |

1,4 |

3 |

0,1 |

0,5 |

|

3 |

Скорость резания, м/мин |

1,52 |

8,9 |

0,8 |

3,38 |

2,76 |

|

4 |

Частота вращения шпинделя, мин-1 |

87,05 |

61,47 |

9,3 |

121,48 |

126,18 |

|

5 |

Крутящий момент, Нм |

1,64 |

13,97 |

1,1 |

0,83 |

1,94 |

|

6 |

Осевая сила, Н |

31,62 |

- |

- |

355,75 |

- |

|

7 |

Мощность резания, кВт |

0,016 |

0,13 |

0,005 |

0,018 |

0,0069 |

|

8 |

Коэффициент использования оборудования |

0,05 |

0,011 |

0,0007 |

0,006 |

0,002 |

Для операции 020 определены значения: сила сварочного тока 109,23 А, скорость подачи электродного проволоки 161,35 м/ч, скорость сварки 2,91 м/ч.

В ходе технического нормирования рассчитано штучно-калькуляционное время на каждую операцию.

Выполнено проектирование приспособления, используемого при восстановлении детали, которое основано на принципе зажимного устройства. Патрон токарный самоцентрирующийся трёхкулачковый поводковый предназначается для крепления заготовок, устанавливаемых в центрах и агрегации с механизированным приводом (пневмоприводом). Он относится к зажимным устройствам, используемым для фиксации заготовок при работе на токарном станке. Устройство патрона гарантирует надежный захват и крепление во время токарных операций, исключает возможность сдвига, обеспечивая высокую точность и качество изделий. Конструктивная особенность заключается в том, что привод выполнен в виде штанги-оси, пропущенной сквозь станочный шпиндель.

Выполнен прочностной расчет приспособления, в ходе которого произведен расчет прочности резьбы винта крепления пластины с кулачками к корпусу патрона. Определено допустимое эквивалентное напряжение 103,36 МПа. При расчете резьбы на срез и стержня на растяжение вычислены допустимые напряжения.

Вычислены параметры: сила зажима на каждом кулачке 5943 Н, сила, передаваемая штоком пневмоцилиндра 10605 Н, диаметр поршня 250 мм, время его срабатывания 0,01 с.

Расчетно-пояснительная записка Word: 48 страниц

Спецификация – 4 листа

В программе: Компас 3D v