Перечень чертежей:

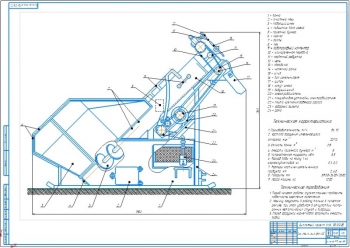

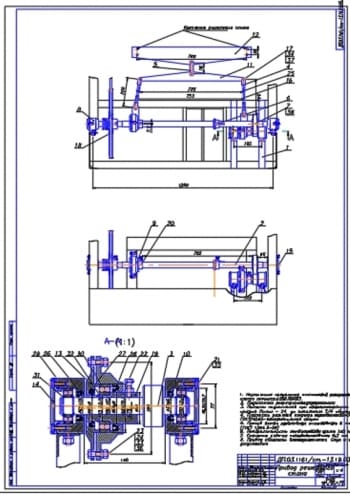

- Чертеж общего вида дробилки кормов вертикального типа на формате А1 с указанием габаритных размеров, обозначением позиций и техническими характеристиками:

- Производительность - 800-1100 кг/ч;

- Диаметр транспортных трубопроводов: вход – Ø40 мм; выход - 100мм;

- Установленная мощность - 11,0 кВт;

- Частота вращения ротора - 2920 мин-1;

- Диаметр ротора - 525 мм;

- Ширина дробильной камеры - 80 мм;

- Количество молотков - 20 шт.;

- Диаметр дробильной камеры - 555 мм;

- Масса - 250 кг;

- Количество обслуживающего персонала - 1

- Рабочие чертежи деталей А1:

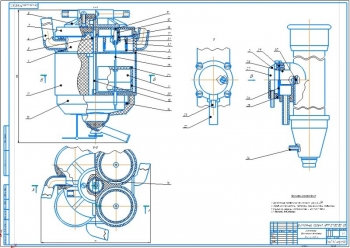

- Разрез дробилки кормов;

- Ротор в сборе

На чертежах выставлены размеры, посадки, допуски, сварные швы, указаны технические требования:

- Сварные швы выполнены по ГОСТ 14771 - 76.

- Ротор дробилки без молотков должен быть динамически сбалансирован.

- Пакеты молотков с осями подбираются по массе, отклонение не более 4 г.

- Неуказанные предельные отклонения размеров: отверстий +t, валов -t, остальных ±t/2 среднего класса точности.

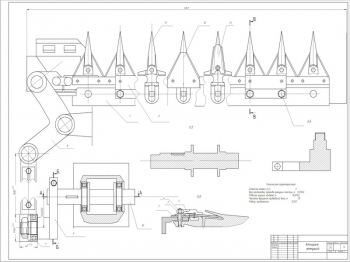

- Деталировочный чертеж А1:

- Крышка верхняя;

- Патрубок в сборе;

- Ось молотков из стали 45 ГОСТ 1050-88;

- Корпус из стали 10;

- Ступица металлическая;

- Молоток из стали 65Г ГОСТ 14959-79

Указаны шероховатости, фаски, технические условия:

- Общие допуски по ГОСТ 30893.1: H14; h14; ±IT4/2;

- Острые кромки притупить

Дополнительные материалы: приведена расчетно-пояснительная записка на 19 страницах, где выполнены:

- Классификация оборудования

Все применяемые машины для измельчания материалов разделяют на две группы: дробилки и мельницы. Приведена классификационная схема машин для дробления.

- Обзор существующих конструкций дробилок

Рассмотрены существующие конструкции щековой, конусной, валковой, роторной и молотковой дробилки.

- Предлагаемая конструкция дробилки

Предложена разработка молотковой дробилки вертикального типа.

Зерно из бункера поступает через регулировочную заслонку в рабочую полость, образованную крышкой и диском-ротором. При помощи электродвигателя центробежные силы разгоняют зерно к периферии. Измельчение происходит за счет удара зерна, а затем и резания ножами ротора и противорежущей пластиной. При достижении наружного края дисков измельченное зерно выводится через решето в бункер-накопитель. Модуль помола меняют за счет изменения зазора молотками диска-ротора путем подбора толщины прокладок. Для сохранения оптимального зазора 0,1-0,25 мм между молотками ротора и противорежущей пластиной устанавливается необходимая толщина прокладок. Производительность дробилки зависит от культуры, модуля, оборотов ротора, влажности, и зазора между молотками ротора. Содержание целого зерна любой измельчаемой культуры в приготовленном корме отсутствует.

Использование предлагаемой дробилки позволяет снизить затраты электроэнергии до 35%. Гранулометрический состав получаемой фуражной муки имеет однородность до 80%.

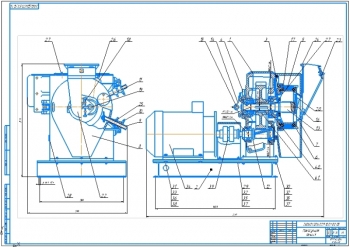

- Расчет подшипников

Выполнен расчет подшипников ротора по статической и динамической грузоподъемности, найдены приведенная нагрузка – 2062 Н, эквивалентная динамическая нагрузка – 3711,6 Н и расчетная динамическая грузоподъемность – 2945 Н. Условия статической и динамической грузоподъемности подшипников выполнены.

- Расчет сварных соединений

Вычислены касательные напряжения для сварного шва длиной 140 мм и катетом 3 мм, равные 3479591 Па, что меньше допускаемых напряжений.

- Расчет шпоночного соединения:

|

№ п/п |

Наименование |

Значение |

|

1 |

Шпонка для вала диаметром 52мм |

16х10х55 мм |

|

2 |

Шпонка для вала диаметром 100мм |

28х16х500 мм |

|

3 |

Число шпонок |

1 |

|

4 |

Напряжения при смятии |

19,81 МПа |

|

5 |

Допускаемые напряжения при смятии |

80 МПа |

|

6 |

Напряжения при срезе |

7,43 МПа |

|

7 |

Допускаемые напряжения при срезе |

100 МПа |

- Расчет технико-экономических показателей эффективности конструкции и их сравнение

Расчет технико-экономической эффективности от внедрения предлагаемой молотковой дробилки вертикального типа выполнен по сравнению с дробилкой МДК-110. Результаты расчета:

|

№ п/п |

Наименование |

Значение |

|

1 |

Часовая производительность |

7,5 т/ч |

|

2 |

Фондоёмкость процесса |

11,76 руб/т |

|

3 |

Энергоёмкость процесса |

2,86 кВт/т |

|

4 |

Металлоёмкость процесса |

0,009 кг/т |

|

5 |

Трудоёмкость процесса |

0,18 ч-ч/т |

|

6 |

Уровень эксплуатационных затрат |

0,18 руб/т |

|

7 |

Уровень приведённых затрат |

7,85 руб/т |

|

8 |

Годовая экономия |

16315 руб. |

|

9 |

Годовой экономический эффект |

20439 руб. |

|

10 |

Срок окупаемости капитала вложений |

3 года |

Применение новых конструкций дробилок позволит повысить производительность труда, снизить метало- и энергоемкость процесса. Годовой экономический эффект от внедрения составит 20439 тыс.руб. на один измельчитель. Приведена сравнительная таблица технико-экономических показателей конструкции предлагаемой молотковой дробилки вертикального типа и существующей дробилки МДК-110.

- Заключение

В проекте разработана конструкция молотковой дробилки вертикального типа. Выполнены конструктивные расчеты и расчеты технико-экономических показателей эффективности проекта

Спецификация – 3 лист

В программе: Компас 3Dv