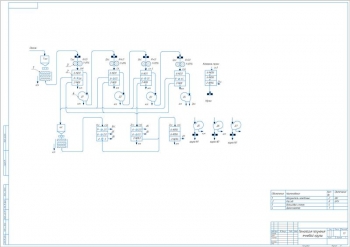

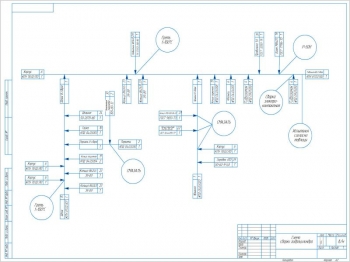

- Чертеж технологической схемы развитого шлифовочного процесса сложного сортового помола пшеницы А1.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 33 страницах, где приведено описание технологических схем шлифовочного процесса сложного хлебопекарного помола пшеницы и их модификации.

Схема подготовки зерна к переработке может включать в себя такие операции, как гидротермическая обработка и очистка зерна от примесей. Также может быть предусмотрено предварительное шелушение для отдельных видов круп (ячмень, пшеница). Принципиальная схема подготовки зерна состоит из наиболее целесообразной последовательности технологических операций. Для подготовки зерна используют следующее оборудование: обоечные машины, камнеотделительные машины, магнитные сепараторы.

Шелушение зерна – операция отделения наружных пленок от зерна. Есть три способа воздействия:

- Первый способ – сжатие зерна и сдвиг расколотых оболочек;

- Второй способ – отделение пленок путем однократного или многократных ударов зерновок о твердую поверхность;

- Третий – постепенное истирание оболочек в результате трения зерна о движущиеся шероховатые поверхности.

Показана схема сортирования продуктов шелушения, а именно ядро, нешелушенные зерна, лузга, дробленое ядро и мучка.

Обычно шелушенное зерно не является готовой крупой. Для получения готовой крупы необходимо зерно шлифовать и полировать.

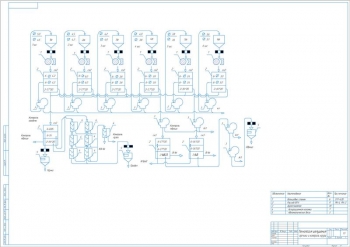

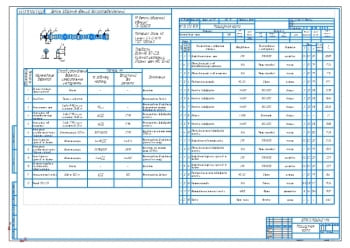

Описан шлифовочный процесс сложного хлебопекарного помола пшеницы. Количество систем шлифования зависит от производительности мукомольного завода и интенсивности процесса. Каждая система состоит из вальцового станка и рассевов одного наименования. Приведены сокращенная и развитая технологические схемы шлифовочного процесса. Также показаны таблицы вариантов направления крупок на системы шлифования в хлебопекарных помолах пшеницы и рекомендуемых удельных нагрузок и распределения вальцовой линии и

просеивающей поверхности по системам шлифования нагрузок. Зерно проходит вальцовый станок А1-БЗН, затем деташер А1-БДГ, машину ударно-истирающего действия.

Частным извлечением муки через контрольное сито оценивают режим измельчения. Данный режим обеспечен величиной рабочего зазора и подбором технологических и механико-кинематических параметров валков. От крупности шлифуемого продукта и режима измельчения зависит гранулометрический состав продуктов измельчения. В виде таблицы показаны составы продуктов измельчения при шлифовании крупок разной крупности.

Выполнен подбор сит, схем сортирования и направление продуктов. Для сортировки используются рассевы ЗРШ-М и ЗРШ-4М или рассевы типа БРБ. Для высева муки и крупок рекомендовано применять полиамидные сита. От продуктов шлифовочного процесса крупности и качества зависит направление на последующие системы. Мука, к примеру, направляется на контроль соответствующего сорта или помола.

Шлифование ядра происходит путем последовательной четырехкратной обработки в шлифовальных поставах РС-215 или на шлифовальных машинах с цилиндрическим барабаном А1-БШМ. Режимы работы данных агрегатов приведены в табличном виде.

Вторая технологическая схема отличается последующей обработкой крупок в ситовеечных машинах и включает в себя 4-5 систем, одна из которых выделена для шлифования сходовых продуктов с других систем и с ситовеечных машин. Для уменьшения числа систем обогащения и упрощения ситовеечного процесса целесообразно использовать оптимальный режим шлифовочного процесса. Приведен рисунок принципиальной схемы извлечения и подготовки крупок первого качества к размолу.

В третьей технологической схеме предусмотрено пять систем. Одну из них используют для шлифования сходов. Также включены две сортировочные системы: одна для пересева дунстов первого качества с первых трех шлифовочных, а другая для сходов с ситовеечных машин.

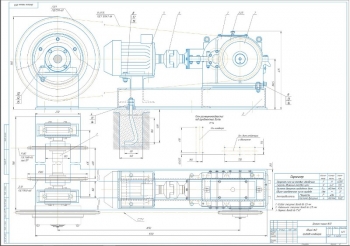

После анализа всех трех систем была предложена модификация процесса путем применения на первом этапе шелушильно-шлифовальной машины А1-АК3-III, предназначенная для шелушения ячменя при выработке комбикормов, шелушения шлифования при выработке крупы из гороха, проса, пшеницы и ячменя, и шелушения пшеницы при выработке муки.

Перечислены технические характеристики машины:

- Техническая производительность для шелушения пшеницы при выработке муки 1,1 т/ч

- Техническая производительность для шелушения и шлифования при выработке крупы из:

- пшеницы 0,3 т/ч

- проса 0,25 т/ч

- гороха 0,45 т/ч

- ячменя 0,27 т/ч

- для шелушения ячменя при выработке комбикормов 0,8 т/ч

- Частота вращения вала 1460 об/мин

- Диаметр ситового цилиндра:

- пшеница, ячмень, горох 270 мм

- просо 260 мм

- Диаметр абразивных кругов 250 мм

- Количество абразивных кругов 4 шт.

- Площадь ситового цилиндра 0,25 м2

- Расход воздуха на аспирацию 900 м3/ч

- Габаритные размеры 1400х820х1330 мм

- Номинальная мощность установленного электродвигателя 11,0 кВт

- Масса 545 кг

Спецификация –присутствует на чертеже

В программе: Компас 3D v