Перечень чертежей:

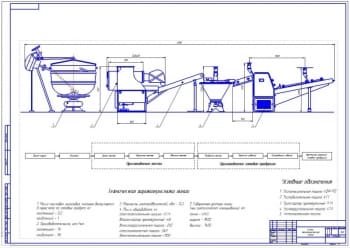

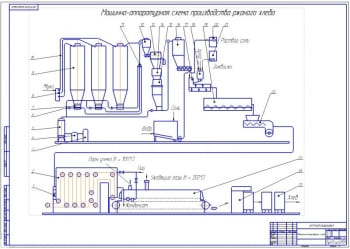

- Технологическая схема винодельческого производства (формат А1)

Краткое описание технологического процесса

Представлена технологическая схема переработки виноматериалов по белому способу.

Виноград, поступивший на переработку попадает в приемный бункер-питатель 1,оттуда виноград поступает на дробление с отделением гребней в валковую дробилку - гребнеотделитель 2, полученная в результате дробления мезга мезгонасосом 4 перекачивается на мялки 5 , с одновременным внесением SO2 при помощи сульфодозатора 3 в количестве 40-50 мг/дм3, отходы в виде гребней отправляются в бункер 10. На мялках путем стекания получают первую фракцию сусла, остальную мезгу отправляют на прессование на шнековом прессе 6, полученное сусло отправляют для дополнительного осветления на шнековый фильтр 7. Выжимки, полученные во время операции прессования, отправляются в бункер 10. Осадки с фильтра поступают на перлитовый вакуумный фильтр 16, где отделяется сусло, а плотный фильтрованный осадок отправляется в бункер 10.

Далее сусло с фильтра и фильтрат сусла охлаждают до температуры 12-14оС в охладителе 8 и отправляют в отстойники 9 для полного осветления в течении 10 - 18 часов. Сусловой осадок направляют на фильтр 16, затем фильтрат сусла присоединяют к общему количеству осветленного сусла. Осветленное сусло насосом 11 перекачивают в бродильную установку 13,предварительно внеся ЧКД, и ведут брожение при температуре 14-18оС в течении 10-20 суток. На выходе из бродильной установки получают виноматериал - недоброд, который направляют в винохранилище 14, а затем виноматериал декантируют в емкость для хранения 15, где происходит дображивание с добавлением ЧКД (до 1 месяца). Дрожжевой осадок из винохранилища 14 отправляют на фильтр 16, где отделают фильтрат виноматериала, соединяют его с общей массой, а плотный дрожжевой осадок отправляют в бункер 10.

Необработанный виноматериал из емкости 15 насосом подается в дозирующую установку 12 куда добавляют ЖКС/желатин/бентонит, затем смесь поступает в купажер, где смешивают компоненты в течении 4-8 часов, после смесь направляется в емкость для хранения, где выдерживают от 8 до 20 дней. Затем осуществляют декантацию обработанного виноматериала и отправляют его в установку «Кристаллостоп» 17. А осадок подают на фильтр 16. Виноматериал предварительно охлаждается до температуры близкой к его замерзанию -2 -4 оС обработка в установке ведется в течении 1-1,5 часа. Обработанный холодом виноматериал фильтруют при температуре охлаждения на диатомитовом фильтре 18 и направляют в емкость для отдыха виноматериала в течение не менее 10 суток.

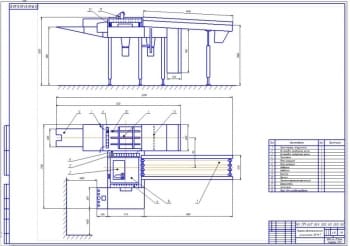

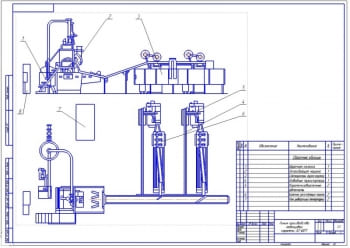

- Сборочный чертеж шнекового фильтра для линии производства белых вин (формат А1)

Шнековые фильтры применяются в виноделии для очистки сусла от грубых взвесей. Схема устройства данного аппарата представлена в иллюстративной части курсового проекта на листе 1.

Шнековый фильтр состоит из цилиндрического горизонтального кожуха 3, внутри которого находится фильтрующая перегородка 4, шторковый механизм 6, выгрузное устройство 7 и шнековый вал 2. На шнековом валу находятся подшипниковые узлы 1 и 5. Кроме того фильтр снабжен штуцерами для подвода фильтруемого сусла Ш1 и вывода фильтрата Ш2. Шнек приводится в движение приводом 8. Вал фильтра соединяется с валом привода муфтой 9.

Фильтр работает следующим образом.

Сусло, подлежащее осветлению поступает в кожух 3 через штуцер 1 и проходит через фильтрующую перегородку 4 внутрь цилиндра, откуда под действием вакуума она снова проходит через фильтрующую перегородку и через штуцер 2 попадает в сборник фильтрата . Недостаточно обезвоженный осадок срезается шнеком 2 и фильтрование продолжается. По мере работы фильтра происходит его засорение и накопление осадка, давление в фильтре повышается. При достижении предельного уровня давления подача сусла прекращается, открывается шторковый механизм 6 и осадок удаляется через выгрузное устройство 7 .

Преимуществами данного фильтра являются:

- Простой механический процесс

- Не требует фильтровальных материалов

- Низкое энергопотребление

- Высокая эффективность удаления взвешенных частиц

- Универсальность - удаление всех типов осадков

- Простота эксплуатации и технического обслуживания

- Высокая надежность и длительный срок службы

- Не засоряется даже волокнистыми материалами

- Невысокий уровень шума и вибрации

Недостатки шнекового фильтра:

- Отсутствует регулировка качества фильтрата

- Большой вынос взвешенных частиц с фильтратом

- Требование больших площадей для монтажа конструкции

- Необходимость остановок для замены шнека

В программе: Компас 3D V и AvtoCAD

Дополнительные материалы: на 11 страницах прилагаются пояснения к чертежам:

- Дано описание технологического процесса

- Рассмотрена конструкция шнекового фильтра

- Рассчитаны основные конструктивные параметры шнекового фильтра, подобран мотор-редуктор.

- Разработан раздел монтажа и эксплуатации шнекового фильтра

Произведен проверочный расчет шнекового фильтра, для этого заданы следующие параметры:

- Диаметр шнека D=350 мм=0,315 м

- Диаметр шнекового вала d=120 мм=0,12 м

- Шаг шнека S=100мм=0,1 м

- Длина фильтрующего элемента L=600мм=0,6 м

Была разработана конструкция шнекового фильтра в линии производства белых вин. В ходе проекта были произведены необходимые расчеты и получены следующие результаты:

- Выбран мотор-редуктор марки 2МРЦЧ-63 М с номинальной мощностью Nном= 0,55 кВт., номинальной частотой вращения nном=1500 об/мин и номинальным крутящим моментом Тном=130 Н/м.

- Рассчитаны основные конструктивные размеры шнекового фильтра: диаметр шнека D=315 мм, диаметр вала шнека d=120мм, шаг шнека S=100мм и длина фильтрующего элемента L=670 мм.

Кроме того были рассмотрены особенности конструкции, обозначены плюсы и недостатки данного аппарата. Обозначены основные пункты монтажа оборудования и техники безопасности при работе с ним.

На основании данных работы можно сделать вывод, что данный вид оборудования позволяет эффективно осветлять сусло от содержащихся в нем взвесей, что позволяет в дальнейшем получать конечный продукт хорошего качества.