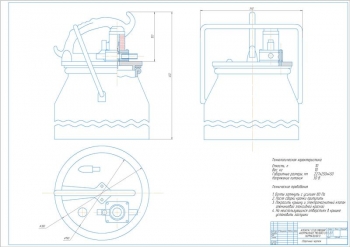

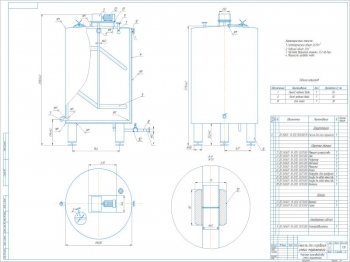

- Чертеж общего вида обезвоживателя творожного сгустка А1:

Производительность 5000 л/ч

Частота вращения барабана 1,2 об/мин

Рабочий угол наклона оси барабана 5°-25°

Установленная мощность 1,6 кВт

Габаритные размеры 3300х3030х2080 мм

Масса 950 кг

Испытать вращение барабанов от привода в течение 10 мин. вращение должно быть плавным, без рывков и стуков.

Механизм подъема испытать путем пятикратного перемещения барабанов вверх и вниз. Перемещение должно быть плавное, без рывков и заеданий.

Для редукторов применить масло согласно эксплуатационной документации на редуктор.

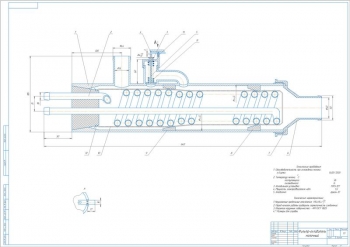

- Чертеж обезвоживателя творожного сгустка А1.

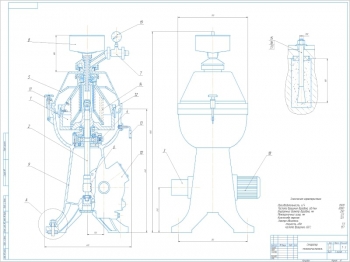

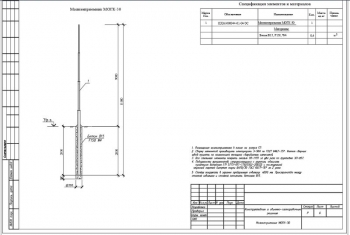

- Чертеж общего вида подъемного механизма А1.

- Рабочие чертежи деталей: коническое зубчатое колесо, приводная звездочка, крышка подшипника, крышка, форсунка, ось:

HB 269-302

Радиусы скруглений max 2 мм.

Неуказанные предельные отклонения размеров: валов – t, остальных – t/2 среднего класса точности по СТ СЭВ 302-76.

Средний модуль 4

Число зубьев 29

Тип зуба прямой

Осевая форма зуба по ГОСТ 19325-73 II

Средний угол наклона зуба 20

Исходный контур ГОСТ 16202-81

Коэффициент смещения -0,151

Угол делительного конуса 51°3455

Степень точности 7-С

Межосевой угол передачи 90

Внешний окружной модуль 5

Внешнее конусное расстояние 92,534

Среднее конусное расстояние 84,534

Средний делительный диаметр 132,464

Угол конуса впадин 47°2357

Внешняя высота зуба 11

Число зубьев 23

Сопрягаемая деталь:

Шаг 9,525

Диаметр ролика 6,35

Профиль зуба по ГОСТ 591-69 без смещения

Группа прочности по ГОС 591-69 С

Диаметр окружности впадин 62,2

Допуск на разность шагов 0,16

Допуск радиального биения окружности впадин 0,5

Допуск торцового биения зубчатого венца 0,5

Диаметр делительной окружности 70

Сопрягаемая цепь:

Ширина внутренней пластины 8,5

Расстояние между внутренними пластинами 10

Дополнительные материалы: прилагается расчетно-пояснительная записка на 86 страницах, где описана разработка обезвоживателя творожного сгустка для линии производства творога непрерывным способом

Творог - белковый кисломолочный продукт, вырабатываемый окрашиванием молока с применение сычужного фермента или с удалением части сыворотки. Получают творог из пастеризованного и сырого молока.

Описаны требования, предъявляемые к творогу и особенности технологического процесса изготовления.

Перечислено оборудование для обезвоживания творога с приведением рисунков и технических характеристик:

- Отделитель сыворотки ОС-2 производительностью 25 м3/ч и мощностью 0,25 кВт;

- Отделитель сыворотки Л5-ОС предназначен для отделения сырного зерна от сыворотки перед наполнением форм сырным зерном при производстве сыров. Производительность машины – 25 м3/ч, мощность 0,37 кВт;

- Отделитель сыворотки – для отделения сырного зерна от сыворотки при производстве сыров, формируемых насыпью;

- Отделитель сыворотки П8-ОС работает за счет кинетической энергии потока, которая создается гравитационными силами. Возможна регулировка отделяемой сыворотки при формировании;

- Ванна калье ВК-2,5 – для сквашивания молока. Вместимость ванны - 2,5 м3;

- Ванна самопрессования ВС-2,5 – для отделения сыворотки от творожного сгустка путем самопрессования. Вместимость ванны – 0,7 м3;

- Ванна творожная ВТН-2,5 вместимостью 2,5 м3;

- Аппарат тепловой обработки сгустка производительностью до 5000 кг/ч.

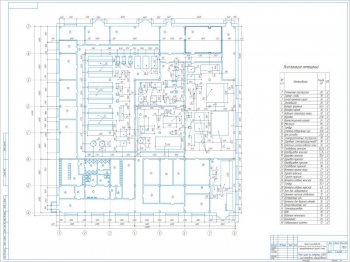

За основу разработки принята линия производства творога Я9-ОПТ. Модернизация заключается в применении нового оборудования: аппарата тепловой обработки и отделителя сыворотки барабанного типа. Приведена таблица техникотехнологических характеристик нового оборудования и таблица сравнения узлов линии до и после модернизации.

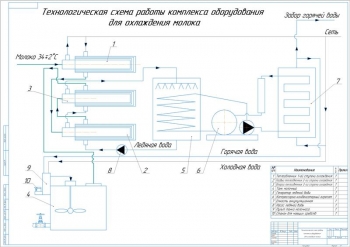

Линия производства творога непрерывным способом служит для получения творога на основе сквашивания молока кисломолочными бактериями в резервуарах с последующей тепловой обработкой и обезвоживания сгустка в потоке. На линии получают творог нежирный, 5 % и 9 % жирности. Описано устройство и принцип действия линии. Аппарат тепловой обработки сгустка – кожухотрубный теплообменник с каналами плоского сечения и имеет два параллельно расположенных рабочих канала. После тепловой обработки творожный сгусток поступает в обезвоживатель, выполненный в виде конического барабана, который сужается к месту выхода продукта. Барабан двухсекционный с лавсановой тканью в качестве фильтрующего материала.

Определена производительность обезвоживателя творожного сгустка – 0,547 кг/с. Затем рассчитана мощность – 1,02 кВт и по этому значению к барабану подобран редуктор А002-22-6 ГОСТ 13859-68 мощностью 1,1 кВт.

В разделе кинематического расчета найдена частота вращения звездочки – 5,1 об/мин, передаточное число редуктора – 200 и крутящий момент на барабане - 185644,4 Н*мм.

Выполнен прочностной расчет цепной передачи и звездочки пластинчатой роликовой цепи. Данные расчетов для цепной передачи занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Число зубьев звездочки |

23 |

|

2 |

Фактическая скорость цепи |

0,02 м/с |

|

3 |

Шаг цепи |

9,525 мм |

|

4 |

Расчетное давление |

22,62 Н/мм2 |

|

5 |

Межосевое расстояние |

500 мм |

|

6 |

Число звеньев в цепном контуре |

13035,07 мм |

|

7 |

Длина цепи |

124159,06 мм |

|

8 |

Число ударов цепи о зуб звездочки |

0,00006 с-1 |

|

9 |

Окружная сила |

300,14 Н |

|

10 |

Коэффициент запаса прочности |

30,1 |

По результатам расчетов выбрана приводная однорядная роликовая цепь нормальной серии ПР-9,525-9,1 ГОСТ 13568-97.

Расчет зубчатой конической передачи подъемного механизма произведен в программе Компас V8 plus.

В разделе теплового расчета определены параметры трех секций:

- секция нагрева – площадь поверхности теплообмена составила 3,1 м2, коэффициент теплопередачи – 1537 Вт/(м2*К);

- секции выдержки – коэффициент теплопередачи – 2725 Вт/(м2*К);

- секции охлаждения – площадь поверхности теплообмена – 0,5 м2, коэффициент теплопередачи – 1745 Вт/(м2*К).

Высчитаны следующие длины: длина змеевика секции нагрева – 33 мм, длина змеевика секции выдержки – 8 м и длина змеевика секции охлаждения – 5 м.

Приведено описание эксплуатации и технического обслуживания обезвоживателя и аппарата тепловой обработки, а именно требований безопасности, графика планового ТО и Р и таблицы неисправностей.

Рассчитаны технико-экономические показатели проекта. Результаты расчета приведены в таблице:

|

№ |

Название |

Значение |

|

1 |

Затраты на сырье и материалы |

10847,6 руб. |

|

2 |

Затраты на покупные комплектующие |

640,2 руб. |

|

3 |

Затраты на заработную плату основных рабочих |

1590 руб. |

|

4 |

Цеховые расходы |

477 руб. |

|

5 |

Себестоимость оборудования |

15034,62 руб. |

|

6 |

Капитальные вложения |

22551,62 руб. |

Проведен сравнительный анализ аналога с проектируемым оборудованием, в ходе которого были найдены следующие показатели (указаны значения для проектного варианта):

- амортизационные отчисления – 0,61456 руб.;

- затраты на электроэнергию – 0,04478 руб.;

- затраты на заработную плату – 2162,4 руб.;

- себестоимость продукции – 0,65938 руб.;

- прибыль – 73199,72 руб.;

- простая норма прибыли – 0,31;

- срок окупаемости – 34,8 месяца.

В ходе выполнения работы были рассмотрены требования, предъявляемые к творогу и особенности технологического процесса изготовления.

Выполнен краткий обзор оборудования для обезвоживания сгустка. За основу для разработки выбрана линия производства Я9-ОПТ. Модернизация заключается в применении нового оборудования – аппарата тепловой обработки и обезвоживателя.

Приведено описание устройства и принципа действия линии производства.

Определены производительность и мощность обезвоживателя. Для привода подобран редуктор А002-22-6 ГОСТ 13859-68 мощностью 1,1 кВт.

Проведены прочностные расчеты цепной передачи, звездочки пластинчатой роликовой цепи и конической зубчатой передачи.

В разделе теплового расчета определены размеры секций нагрева, выдержки и охлаждения.

Описана эксплуатация и техническое обслуживание обезвоживателя и аппарата тепловой обработки.

Вычислены технико-экономические показатели проекта. Норма прибыли составила – 0,31, а срок окупаемости 34,8 месяца.

Спецификация – 2 листа

В программе: Компас 3D v

Последние просмотренные материалы