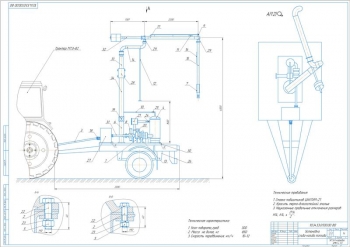

Перечень чертежей:

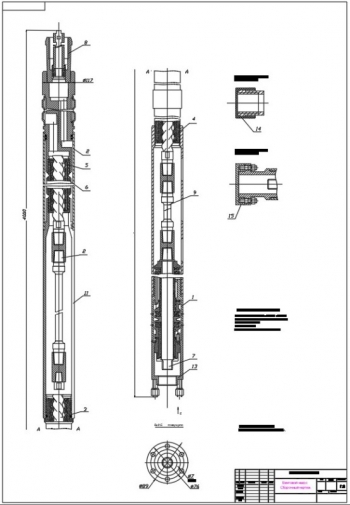

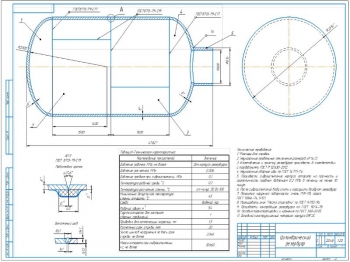

- Чертеж общего вида конструкции реактора гидроочистки дизельного топлива в нефтеперерабатывающей отрасли формата А1 с техническими требованиями:

рабочее давление в аппарате 5,18 МПа,

рабочая температура в аппарате 331 ... 379 °С,

испытательное давление 9,104 МПа,

аппарат термоизолируется на месте монтажа,

основной материал сталь 12Х18Н10Т, ХМ12;

и характеристикой:

- Реактор, предназначен для гидроочистки керосина от серосодержащих соединений

- Объём аппарата - 44,7 м3

- Габаритные размеры:

- Высота аппарата - 15550 мм

- Диаметр цилиндрической части аппарата 2500 мм

- Высота цилиндрической части аппарата 7300 мм

- Среда в корпусе агрессивная, токсичная, взрывоопасная

- Сырьё водород, сероводород, углеводороды

- Расчетное давление в аппарате 6,0 МПа

- Расчетная температура 420 °С

- Вес пустого аппарата 94039 кг

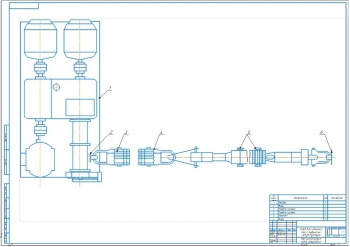

- Узлы и детали реактора гидроочистки А1 со схемами расположения корзин и колпачков тарелки

Дополнительные материалы: прилагается расчетно-пояснительная записка на 76 листах.

Произведен аналитический обзор. Описан химизм и механизм основных реакций. Рассмотрены реакции соединений:

- Сернистых

- Азотосодержащих

- Кислородосодержащих

- Углеводородов

- С металлоорганическими соединениями

Выполнено описание основных факторов на выход и качество основных продуктов.

Сделано обоснование выбранного метода производства. В настоящее время гидроочистка применяется для удаления из нефтепродуктов металлорганических и сероорганических соединений, а также производных кислорода и азота, снижения содержания ароматических углеводородов, улучшения запаха и цвета нефтепродуктов, увеличения высоты некоптящего пламени керосина, повышения качества масел, облагораживания сырья каталитического крекинга и других процессов. В результате процессов гидроочистки снижаются содержание вредных примесей, а также коррозии нефтезаводского оборудования и загрязненность атмосферы.

Приведена характеристика сырья, вспомогательных материалов и готовой продукции. Сырьем установки гидроочистки дизельного топлива являются: керосиновая фракция (частично) и дизельная фракция, которые на узле смешения смешиваются в трубопроводе и направляются на установку гидроочистки дизельного топлива.

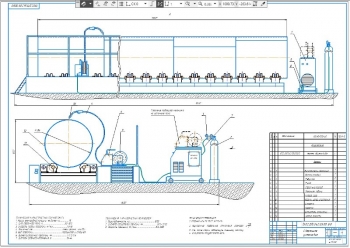

Описана технологическая схема. Сырье установки - газойль – поступает с ЭЛОУ-АВТ-7, где на узле смешения сырья осуществляется смешение в трубопроводе керосиновой и дизельной фракций, после чего полученный газойль направляется на установку гидроочистки газойля.

Газойль проходит холодильник, где охлаждается в летнее время до температуры +40°С оборотной водой.

После холодильника газойль, с расходом не более 240,21 м3⁄ч и давлением не менее 0,7 МПа, проходит сырьевой фильтр, где очищается от механических примесей. Далее сырье подогревается в теплообменнике кубовым продуктом из стриппера. Подогретый газойль из теплообменника поступает в сырьевую емкость, которая предназначена для обеспечения резерва сырья и отделения несвязанной воды от газойля.

Газойль из емкости насосом подается в межтрубное пространство теплообменников, где нагревается выходящим из реактора потоком, затем смешивается с предварительно подогретым в трубном пространстве теплообменников циркуляционным водородосодержащим газом (ЦВСГ) поступает по четырём потокам в змеевики печи.

Смесь газойля с ЦВСГ нагревается до реакционной температуры в змеевиках печи сначала в конвекционной камере за счет тепла дымовых газов, затем в радиантной камере печи за счет лучевой энергии сгораемого топливного газа.

Нагретый поток из печи с температурой не выше 345°С и давлением не более 5,3 МПа проходит сверху вниз реактор, где происходит гидрообессеривание и дополнительные реакции гидрирования. Температура в реакторе увеличивается по мере прохождения потока через реактор, так как проходящие в реакторе реакции экзотермические.

Катализатор в реакторе разделён на два слоя для ограничения повышения температуры. Для снижения температуры продуктов после верхнего слоя катализатора до температуры потока, входящего в реактор, между слоями катализатора вводится холодный циркуляционный водородосодержащий газ.

Катализатором для гидроочистки является алюмокобальтмолибденовый катализатор марки "СинКат-3".

Выходящий из реактора парожидкостной поток с температурой не выше 364°С и давлением не менее 4,0 МПа частично конденсируется в теплообменнике, который обеспечивают предварительный подогрев ЦВСГ. Затем частично сконденсированный поток поступает в горячий сепаратор высокого давления, где при давлении 4,6 МПа и температуре +260°С происходит разделение жидких углеводородов от водородосодержащего газа.

Паровой поток горячего сепаратора высокого давления поступает в трубное пространство теплообменника, где отдает тепло циркулирующему ВСГ, частично конденсируется в конденсаторе воздушного охлаждения и поступает в холодный сепаратор высокого давления. В сепараторе поток разделяется на ЦВСГ, жидкие углеводороды и кислую воду при давлении 4,5 МПа и температуре +50°С.

Циркуляционный водородосодержащий газ из сепаратора отводится для очистки от сероводорода на установку аминовой очистки высокого давления.

Жидкие углеводороды из сепараторов поступают в уравнительную емкость сырья стриппера, где из жидкости при давлении 0,9 МПа и температуре +230°С удаляются водород и лёгкие углеводороды, что уменьшает нагрузку на газойлевый стриппер.

Парогазовая смесь из уравнительной ёмкости охлаждается, частично конденсируется в воздушном холодильнике и направляется в сепаратор, где при давлении 0,8 МПа и температуре +50°С происходит разделение газожидкостной смеси на углеводородный газ, жидкие углеводороды и кислую воду.

Углеводородный газ из сепаратора направляется для очистки от сероводорода на установку аминовой очистки низкого давления, с последующей подачей его в топливную сеть цеха.

Жидкие углеводороды из сепаратора и уравнительной емкости после смешения поступают в стриппер газойля.

Стриппер фракционирует поток на углеводородный газ, нафта и дизельное топливо. Для отпарки лёгких углеводородов непосредственно в стриппер подаётся водяной пар высокого давления. Погон из верхней части колонны частично конденсируется в аппарате воздушного охлаждения и поступает в сепаратор, где жидкие углеводороды отделяются от кислой воды.

Часть сконденсированных углеводородов из сепаратора насосом подаётся в качестве орошения на верхнюю тарелку стриппера, а оставшаяся часть (продуктовая нафта) выводится на ЭЛОУ-АВТ-7. Углеводородный газ из сепаратора отводится на установку аминовой очистки низкого давления.

Кубовая жидкость (дизельное топливо) из колонны насосом откачивается последовательно через теплообменник, где подогревает сырьевой поток, затем охлаждается в аппарате воздушного охлаждения, концевом холодильнике и с температурой не выше +40°С выводится с установки.

Кислая вода из сепараторов выводится на установку отпарки кислой воды

Произведен контроль производства. Выполнен аналитический контроль производства и составлена таблица характеристик сырья, продуктов и материалов.

Описаны контрольно-измерительные приборы и средства автоматики. Приведены технико-технологические расчеты. Выполнен расчет материального баланса реактора. Определены параметры:

|

Приход |

кг/час |

%масс. |

Расход |

кг/час |

%масс. |

|

1 Сырье 2 ЦВСГ: - водород |

189889 22445 9203 |

100,00 11,83 4,85 |

1 Газопродуктовая смесь: - углеводороды - ВСГ: - водород - сероводород - сухой газ - бензин 2 Потери |

183017 20549 8425 3226 911 3036 1595 |

96,45 11,00 4,44 1,70 0,48 1,60 0,60 |

|

Итого: |

212334 |

111,83 |

Итого: |

212334 |

111,83 |

Сделан тепловой расчет реактора:

|

№ |

Наименование |

Значение |

|

1 |

Количество тепла, выделяемое при гидрогенолизе сернистых соединений |

7332 кДж |

|

2 |

Теплоемкость ВСГ |

7,89 кДж/(кг×К) |

|

3 |

Абсолютная критическая температура сырья |

4440С |

|

4 |

Критическое давление сырья |

3,172 МПа |

|

5 |

Температура на выходе из реактора |

3430С |

Произведен механический расчет реактора:

|

№ |

Наименование |

Значение |

|

1 |

Объем катализатора в реакторе |

55,85 м3 |

|

2 |

Объем сырья при 20 °С |

0,312 м3/с |

|

3 |

Объем ЦВСГ |

1,71 м3/с |

|

4 |

Сечение реактора |

6,74 м2 |

|

5 |

Диаметр реактора |

2,93 м |

|

6 |

Высота цилиндрической части |

12,44 м |

|

7 |

Общая высота реактора |

15,37 м |

Выполнен расчет гидравлического сопротивления реактора с определением потери напора в слое катализатора, равного 0,128 МПа.

Рассмотрена охрана труда, техника безопасности и противопожарные мероприятия, мероприятия по охране природы.

Рассчитаны технико-экономические показатели процесса:

|

Наименование показателя |

Единицы измерения |

Данные проекта |

|

1 Годовой объем производства |

тыс. т/год |

1524,81 |

|

2 Капитальные затраты: - на строительство зданий и сооружений - на оборудование |

руб. |

269064050,5 27280536,9 |

|

3 Оборотные средства (12% от капитальных затрат) |

руб. |

3228768,06 |

|

4 Численность производственного персонала: - рабочих - работающих |

чел. |

30 20 10 |

|

5 Среднегодовая заработная плата: - рабочего - работающего |

руб. |

5995,1 10247 |

|

6 Производительность труда: - одного рабочего - одного работающего |

т/чел. |

76240,5 50827 |

|

7 Себестоимость |

руб/т. |

4254,5 |

В данной работе спроектирован реактор установки гидроочистки дизельного топлива производительностью 1549,494 тыс.т/год по сырью. Продуктом является гидроочищенное дизельное топливо с цетановым числом 46 и с температурой застывания (-35)°С.

Спецификация – 3 листа

В программе: Компас 3D v