Перечень чертежей:

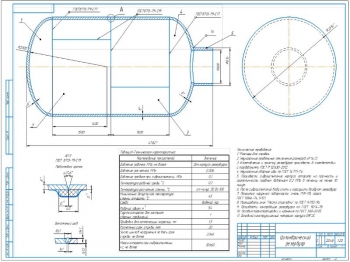

- Топливная цистерна для хранения запаса дизельного топлива – сварочные работы с применением сварочной установки с техническими требованиями: сварные швы по ГОСТ 14771-76, неуказанные предельные отклонения размеров Т16/2, швы после сварки подвергнуть внешнему осмотру, КПД работы полуавтомата 60%; с характеристиками:

- Полуавтомата:

- Масса электродной катушки, не более 15 кг

- Сила сварочного тока 50-500 А

- Скорость подачи проволоки 1,5-18 м/мин

- Защитный газ смеси аргона, или С02

- Вид проволоки порошковая и сплошная

- Диаметр сварочной проволоки 1/1,2/1,6 мм

- Диапазон рабочего напряжения 15-44 В

- Роликоопор:

- Грузоподъемность 1000 кг

- Диаметр вращателей обечайки 500-2000 мм

- Скорость вращения 80-1 мм/мин

- Полуавтомата:

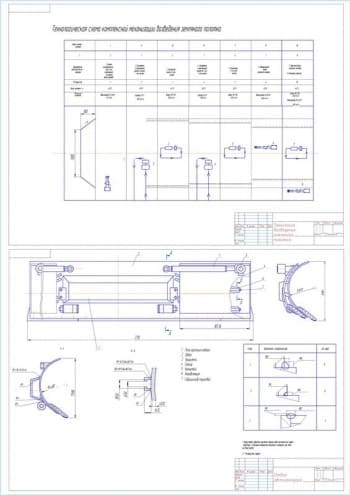

- Чертеж конструкций сварных соединений по базовому и проектному вариантам

- Рабочий чертеж эпюры напряжений

- Карта технологического процесса изготовления с обозначением операций

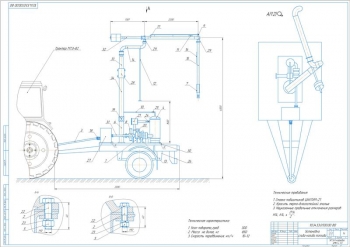

План участка сборки и сварки с указанием основных позиций:

- Место складирования заготовок обечаек

- Место вальцовки обечаек

- Участок сборки и сварки обечаек

- Участок сборки обечаек

- Участок гибки обечаек

- Место складирования переборок

- Участок сборки и сварки корпуса цистерны с переборками

- Участок сборки и сварки корпуса цистерны с накладками, кницами, ребрами

- Место складирования транцев, книц, ребер жесткости, фланцев

- Участок сборки цистерны с транцами

- Участок сборки патрубка

- Участок сборки корпуса цистерны с патрубками, вварышами, кницами

- Место складирования скоб, книц, патрубков, вварышей

- Участок окончательной сборки и сварки цистерны топливной

- Мостовой кран грузоподъемностью 16 т

- Кладовая инструмента и оснастки

- Кладовая вспомогательных материалов

- Бытовые помещения

- Комната мастера

- Кладовая сварочных материалов

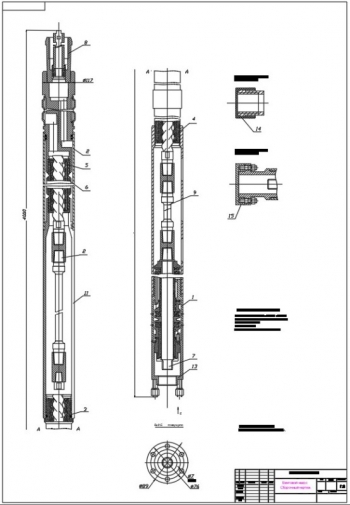

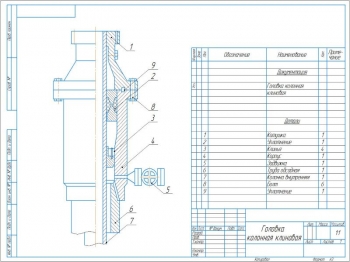

- Чертеж кондуктора для сборки горловины с корпусом:

- Вес кондуктора 6,9 кг

- Условный проход патрубка 500 Dу

- Диаметр обечайки под патрубок 1500 мм

- Кондуктор для установки вварыша с патрубком в корпус:

- Ребро

- Направляющий шток

- Плита

- Рабочий чертеж сборочного стенда:

- Неуказанные швы сварных соединений выполнить по ГОСТ 14771-76

- Сварку производить проволокой СВ-08Г2С-О ГОСТ 2246-70

Дополнительные материалы: прилагается расчетно-пояснительная записка на 110 листах.

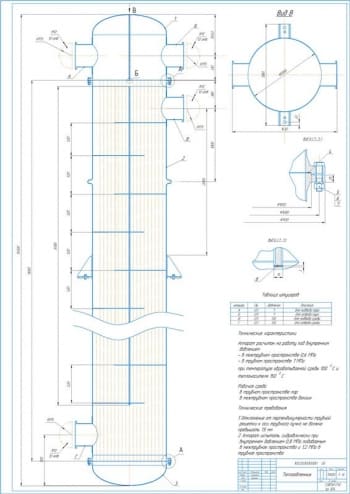

В пояснительной записке выполнен проект участка сборки и сварки с разработкой технологического процесса изготовления цистерны топливной, предназначенной для хранения запаса топлива дизельного земснаряда при его автономной эксплуатации.

Цистерна топливная представляет собой горизонтальный сосуд. На корпусе цистерны выполнен смотровой люк-лаз Ду500, для обеспечения возможности доступа внутрь корпуса. Открытие люка производится с помощью крышки на болтовом соединении.

В верхней части цистерны расположены фланцы-вварыши, для подачи загрузки-выгрузки топлива, а также штуцер под датчик.

Выполнена оценка технологичности изготовления цистерны топливной.

Произведен выбор конструкционных материалов. В качестве основного материала для изготовления принята сталь 09Г2С.

Проведена оценка свариваемости с определением чувствительности металла сварного соединения к образованию горячих трещин 2,65, холодных трещин 0,47, склонности металла шва к трещинам повторного нагрева -0,5 и -1,4.

Сделан анализ недостатков базовой технологии изготовления. Приведена оценка напряженного состояния корпуса цистерны с расчетом напряжений обечайки и днища.

Выполнена разработка технологии изготовления цистерны. Описан технологический процесс изготовления обечаек. Эллипсные обечайки, стыкуемые с транцем, изготовлены из листового проката Лист толщиной 4 мм.

Первоначально осуществляется контроль заготовок металлопроката. Далее лист маркой 09Г2С укладывается на стол раскроя. Проверяется геометрия листа. Плазменной резкой из листа вырезается заготовка под вальцовку. Осуществляется контроль ВИК размеров. Полученная заготовка вальцуется на четырехвалковой листогибочной машине. Затем осуществляется контроль ВИК размеров вальцованной заготовки и она отправляется на сварку. Обечайка устанавливается на стенд в горизонтальном положении. С помощью технологических пластин устанавливается зазор в стыке под сварку, смещение кромок не более 1 мм. Прихватывается РДС. Планки обрезаются с обоих торцов обечайки. Устанавливаются выводные планки на торце обечайки, в 4-6 местах. Контролируется сборка. Завариваются выводные планки и зачищаются. Обечайка устанавливается в горизонтальном положении на роликовый вращатель для сварки полуавтоматом продольного шва. Выполняется сварка продольного шва. После окончания сварки, плазменной резкой срезаются выводные планки, зачищаются места их срезки заподлицо с основным металлом. Снимается усиление сварного шва, зачищается и производится контроль (внешним осмотром и измерениями в объёме 100%). Затем обечайке на прессе придается форма эллипса. Далее производится контроль формы кондуктором (в частности, контролируется форма эллипса) и качества сварного шва (внешним осмотром, измерениями и УЗК в объёме 100%).

Разработан технологический процесс изготовления транцев и описана сборка-сварка транца с обечайкой. Обечайку устанавливается в горизонтальное положение на подставки под эллипс. Затем устанавливаются и привариваются направляющие планки (четыре штуки равномерно по периметру обечайки). Выполняется прихватывание кольцевого стыка в 8 – 10 местах, длина прихватки 50-60 мм. Удаление технологических детали резаком с последующей зачисткой. Перемещение на установку для сварки кольцевых швов. Установка сборки на специальный стенд, изнутри приклеивание керамических углов подкладки и применение полуавтоматической сварки кольцевого шва снаружи (снятие шлака и зачистка металла шва после каждого прохода).

Рассмотрена технология изготовления фланцев. Фланцы изготовлены из металлопроката стали марки 09Г2С . Выполняется плазменная резка заготовки фланца с припуском на механическую обработку. Далее осуществляется механическая обработка фланца и контроль размеров, а затем последующая механическая размерная обработка, включая сверловку отверстий под болты.

Описан процесс изготовления горловины со сборкой-сваркой горловины с корпусом цистерны. Для изготовления горловины используется листовой металлопрокат. Вальцуется обечайка диаметром 530 мм из заготовки 150×1668×6 мм. Термической резкой вырезается из листа профиль комингса необходимых размеров. Осуществляется сборка обечайки горловины с комингсом с помощью РДС. Производится зачистка прихваток и с помощью полуавтоматической сварки заваривают основной стык.

Корпус цистерны в сборе устанавливается на роликовый стенд. Вставляются горловины в отверстия с помощью специального кондуктора. Прихватываются в 2-3 местах РДС, контролируется сборка. Осуществляется РДС с обеих сторон. Далее снимается усиление шва и обеспечивается плавный переход от днища к патрубку (при помощи шлифовальной машины). Производится контроль.

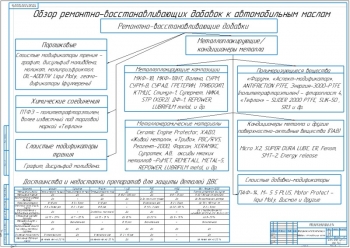

Приведены общие требования к сборке и сварке конструкции. Сделан выбор методов и способов сварки. Принят для сварки протяженных кольцевых швов и для поперечных коротких швов, переборок и патрубков - способ сварки в среде защитного газа СО2, для сборочных работ РДС.

Произведен выбор сварочных материалов. Выбраны сварочные материалы:

- РДС – электроды УОНИИ-13/55 диаметр 3 – 5 мм

- В СО2 – проволока Св-08Г2С(О) диаметром 1,2 мм

Выполнено определение параметров режима сварки. Сделан выбор методов контроля сварных швов. Применяется визуально измерительный контроль (ВИК), измерительный контроль, ультразвуковой метод контроля с применением дефектоскопа, гидравлическое испытание водой с температурой не ниже + 50С.

Произведена разработка мероприятий по борьбе со сварочными деформациями.

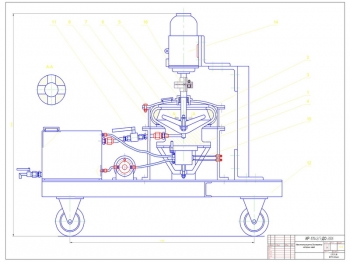

Описано оборудование для сборки и сварки:

- Универсальная стационарная машина для резки листового материала

- Полуавтомат МС-400М с инверторным источником питания

- Роликовый вращатель

- Выпрямитель сварочный типа ВДУ-506

Приведена экономическая часть.

Рассчитаны основные показатели эффективности инвестиционного периода:

|

№ |

Наименование |

Значение |

|

1 |

Чистый дисконтированный доход, руб |

49012 |

|

2 |

Внутренняя норма доходности, % |

8,6 |

|

3 |

Индекс доходности |

1,38 |

|

4 |

Срок окупаемости, лет |

4 |

Определен экономический эффект от внедрения новой технологии изготовления цистерны топливной в размере 496722 руб.

Описана безопасность жизнедеятельности:

- Техника безопасности на проектируемом участке сборки и сварки цистерны топливной

- Пожарная безопасность

- Расчет освещения участка с определением числа ламп 13 шт, приняты лампы Г215-225-1000

- Вентиляция цеха. Определен расход воздуха 6500 м3/час. Выбран радиальный вентилятор Ц4-70, рабочее давление которого составляет 440 Па

- Расчет заземляющего контура. Принято число вертикальных заземлителей 2 шт, расстояние между ними 2 м. Определена величина сопротивления искусственного заземления 4 Ом

- Промышленные отходы

Выполнено проектирование участка для сборки и сварки цистерны топливной. Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Потребное количество производственных рабочих |

2 чел час |

|

2 |

Размер производственной площади |

8,53 м2 |

|

3 |

Общая площадь участка |

11,9 м2 |

Планировка (технический план) сборочно-сварочного участка выполнена с учетом требований и норм.

С учетом габаритных размеров сборочно-сварочного оборудования и ширины сквозного транспортного проезда, равного 4 м, выбрана ширина пролета, равная 30 м. Шаг колон внутренних принят 12 м. Участок обслуживается мостовым краном грузоподъемностью 75/20 т (в числителе указана грузоподъемность основных средств, а в знаменателе – вспомогательных средств).

При определении ширины проходов и проездов, ширина рабочей зоны принята 1 м.

В данном проекте разработан проект участка сборки и сварки с разработкой технологического процесса изготовления топливной цистерны для хранения запаса дизельного топлива.

Спецификация – присутствует на чертежах

В программе: Компас 3D v