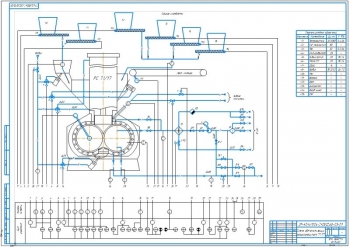

Перечень чертежей:

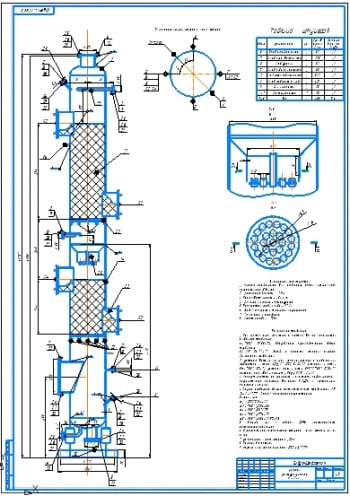

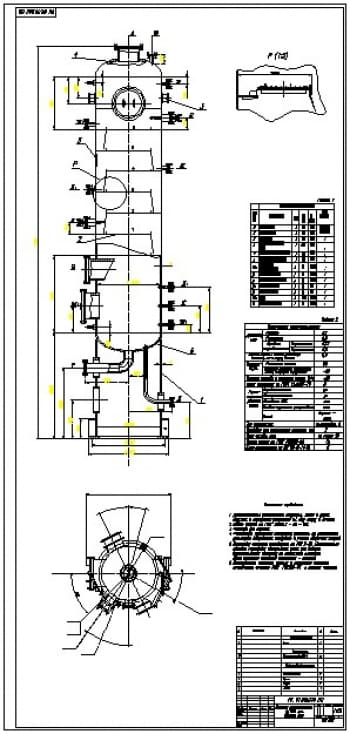

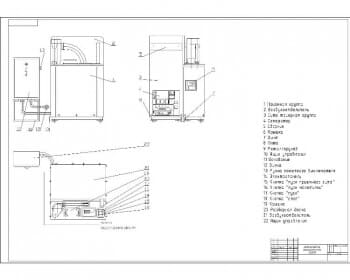

- Чертеж реактора с пневматическим перемешиванием на формате А1 с приведением характеристики сварных швов, схемы строповки аппарата, характеристики штуцеров:

- сдувка – 1 шт. d 120 мм,

- декантат – 1 шт. d 65 мм,

- люк-лаз – 1 шт. d 500 мм,

- выдача пульпы – 1 шт. d 180 мм,

- вход кислоты – 1 шт. d 70 мм,

- лик КИП – 1 шт. d 500 мм,

- выход конденсата греющего пара – 1 шт. d 20 мм,

- загрузка концентрата – 1 шт. d 280 мм,

- подача воздуха на барботирование – 1 шт. d 35 мм,

- вход пара – 1 шт. d 100 мм,

- вход промывного раствора – 1 шт. d 50 мм,

технических требований:

- сварные швы выполнить ручной дуговой сваркой в среде аргона. Проволока Св-01Х19Н9 ГОСТ 2246-70, остальные швы, а также заполнение швов № 1 и 2 выполнить электродом ОЗЛ-36 ГОСТ 9466-75,

- контроль качества сварных соединений проводить по ОСТ 9539-2002, категория швов № 1 и 3 – I, швов № 2 и 6 – II. Остальные швы контролировать внешним осмотром и измерениями по ОСТ 9539-2002, категория – IV,

- сварные швы № 4 проверить на плотность наддувом воздуха давлением 0,325 МПа,

- поверхности сварных швов зачистить до металлического блеска,

- гидравлические испытания провести пробным избыточным давлением: корпус – 0,325 МПа, рубашку – 0,325 МПа,

- цапфы приварить к корпусу и испытать на прочность при нагрузке 14410 кг (25% дополнительной массы учтены) в соответствии с ГОСТ 13716-73,

и следующих технических характеристик:

- объема корпуса – 13 куб.м.,

- объем рубашки – 2 куб.м.,

- рабочее давление в рубашке – 0,3 МПа,

- температура в корпусе – 95 град., в рубашке – 133 град.,

- характеристика рабочей среды – 1 класс опасности по ГОСТ 121007-76, состав среды – азотнокислый раствор,

- скорость коррозии корпуса – не более 0,1 мм/год,

- срок службы – 20 лет,

- группа оборудования по РД 9510541-98 – 4.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 29 страницах. В пояснительной записке рассмотрена конструкция реактора с пневматическим перемешиванием – барботера.

Процесс перемешивания достаточно широко применяется во многих сферах деятельности человека и характеризуется степенью перемешивания. Барботирование применяется при большой химической активности перемешиваемой жидкости, при этом расход энергии значительно больше, чем при механическом перемешивании.

В качестве исходных данных для конструктивного расчета реактора-барботера приведены производительность, исходное вещество, растворитель, концентрация, температура и др., временные характеристики проведения растворения и реакции в аппарате.

Для определения материальных потоков и составления материального баланса производится материальный расчет, который основывается на законе сохранения материи – массы веществ, с учетом условий равновесия.

Наибольшее количество оксидов азота выделяется при растворении концентрата в форме диоксида урана, поэтому материальный расчет будет производиться по указанной реакции. По результатам расчетов составляется таблица материального баланса, исходя из которого сделан вывод о правильности расчетов реакции.

Цели технологического расчета:

- анализ процесса,

- выбор режима работы и временных характеристик,

- определение количества, объема и производительности аппаратов.

По заданной производительности процесса с использованием аналитических формул определен рабочий объем аппаратов.

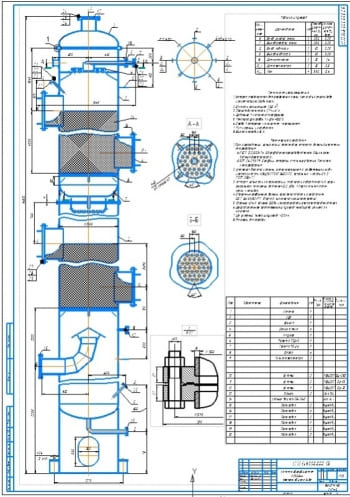

В рамках теплового расчета аппарата:

- определена тепловая нагрузка,

- составлено основное уравнение теплопередачи,

- выполнен расчет среднеарифметической разности температур и теплоносителей,

- определен коэффициент теплоотдачи от конденсирующего пара к стенке,

- определен коэффициент теплоотдачи при перемешивании жидкостей воздухом, составлен график зависимости удельных тепловых потоков о температуры стенки,

- определен коэффициент теплопередачи и поверхности теплообмена.

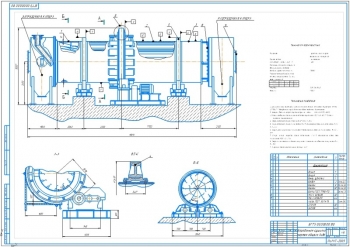

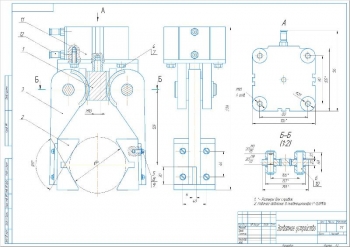

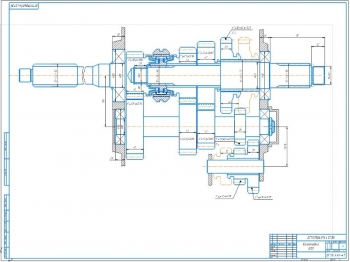

При расчете конструкции установки определены основные геометрические размеры аппаратов, диаметры патрубков подачи исходного вещества, растворителя, подачи греющего пара, отвода конденсата, вывода пульпы.

Выполнение прочностного расчета заключается в следующих действиях:

- подбор конструкционного материала (сталь 12Х18Н10Т),

- расчет коэффициентов запаса прочности и устойчивости, модуля упругости с использованием справочных данных,

- определение коэффициентов прочности сварных швов,

- расчет допускаемых напряжений,

- расчет конструктивных элементов установки (корпуса, днища, крышки, теплообменной рубашки),

- составление схемы действующей на опоры нагрузки.

При расчете барботера найдены значения следующих величин:

|

№ |

Наименование |

Показатель |

|

1. |

Расход воздуха на барботирование |

0,0013 куб.м./с |

|

2. |

Истинное газосодержание газожидкостной смеси |

0,0002 |

|

3. |

Диаметр патрубка для подачи воздуха на барботаж |

35 мм |

|

4. |

Диаметр отверстий газораспределительного устройства |

10 мм |

|

5. |

Давление для подачи воздуха на барботирование |

26316 Па |

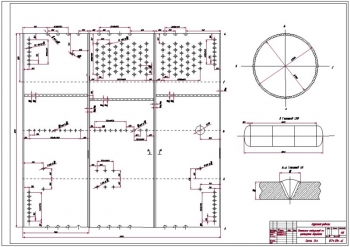

В данной работе произведен расчет газлифтного реактора для проведения процесса растворения диоксида урана в растворе азотной кислоты.

Спецификация – 2 листа

В программе: Autocad